Formowanie wtryskowe brzucha to procedura wtryskiwania stopionego tworzywa sztucznego do formy pod wysokim ciśnieniem i w wysokiej temperaturze. Istnieje wieleFormowanie wtryskowe ABSzastosowań, ponieważ jest to szeroko stosowane tworzywo sztuczne i można je znaleźć między innymi w przemyśle motoryzacyjnym, artykułach codziennego użytku i budownictwie.

Czym jest formowanie wtryskowe ABS?

Formowanie wtryskowe ABS (akrylonitrylo-butadieno-styrenu) to jedna z najpopularniejszych metod produkcji elementów z tworzywa ABS. ABS to polimer poliwęglanowy, który jest trwały i bardzo łatwy w obróbce. Formowanie wtryskowe to proces polegający na wtryskiwaniu stopionego ABS do wnęki formy. Komponent ABS stygnie i jest wypychany. Formowanie wtryskowe jest szybkie i niezawodne i może być wykorzystywane do produkcji szerokiej gamy elementów z tworzywa ABS. Niewiele technologii produkcyjnych pozwala osiągnąć taką samą skalę przy niskich kosztach, jakie oferuje formowanie wtryskowe.

Mięśnie brzucha są szeroko wykorzystywane w formowaniu wtryskowym ze względu na swoje korzystne właściwości. Należą do nich wysoka wytrzymałość, niska temperatura topnienia, możliwość recyklingu oraz dobra odporność na działanie chemikaliów i ciepła. ABS jest również stosunkowo łatwy w obróbce i można go formować w różnych rozmiarach i kształtach. W związku z tym ABS jest idealnym wyborem do zastosowań wymagających wytrzymałości i sprężystości, takich jak: części samochodowe, sprzęt AGD, narzędzia i sprzęt medyczny. Ogólnie rzecz biorąc, mięśnie brzucha są elastycznym i popularnym materiałem do formowania wtryskowego.

Zastosowania formowania wtryskowego ABS

Abdominal jest wykorzystywany w wielu branżach. Poniżej wymieniono niektóre typowe branże i ich istotne zastosowania.

Produkty konsumenckie: mięśnie brzucha są powszechnie wykorzystywane w sektorze dóbr konsumpcyjnych. Typowe produkty to klocki Lego Ⓡ i podkładki pod klawiatury komputerowe. Mięśnie brzucha tworzą gładką, błyszczącą powierzchnię, odporną na działanie kurzu. ABS dobrze reaguje na dodawanie pigmentów i można go łatwo malować lub galwanizować, jeśli jest to pożądane.

Rynek budowlany: mięśnie brzucha są wykorzystywane w budownictwie w wielu elektronarzędziach ze względu na swoją wytrzymałość. Gniazda elektryczne są również często wykonane z ABS.

Rynek motoryzacyjny: ABS jest zazwyczaj wykorzystywany w takich elementach jak: deski rozdzielcze, części pasów bezpieczeństwa, wykończenia drzwi i zderzaki ze względu na jego niską wagę, trwałość i wytrzymałość.

Formowanie wtryskowe ABS Refine

Proces formowania wtryskowego mięśni brzucha jest taki sam, jak proces formowania wtryskowego wielu innych tworzyw termoplastycznych. Proces formowania wtryskowego ABS rozpoczyna się od podawania granulatu ABS do pojemnika. Granulat jest następnie rozmrażany i wtryskiwany do formy pod wysokim ciśnieniem. Po ostygnięciu i zestaleniu stopionego mięśnia brzucha, element jest wyjmowany z formy, a proces powtarzany. Proces formowania wtryskowego mięśni brzucha jest dość prosty i wydajny, co czyni go optymalnym do produkcji wielkoseryjnej. ABS charakteryzuje się również wysoką stabilnością wymiarową i można go łatwo obrabiać mechanicznie lub wiercić po uformowaniu.

Strategie formowania wtryskowego ABS

Poniżej przedstawiono kilka podstawowych metod stosowanych przy formowaniu wtryskowym części mięśni brzucha o różnej jakości:

Elementy cienkościenne: ABS ma dość dużą grubość, dlatego w przypadku elementów cienkościennych konieczne jest zwiększenie ciśnienia wtrysku. Po przekroczeniu temperatury uplastycznienia lepkość ABS rośnie wraz ze wzrostem temperatury. Dlatego w przypadku elementów cienkościennych można zwiększyć ciśnienie tylko poprzez zastosowanie specjalnych form wtryskowych. Formy muszą być specjalnie zaprojektowane, aby sprostać tym zwiększonym naprężeniom.

Duże elementy puste: Formowanie wtryskowe dużych, smukłych lub pustych elementów stanowi wyzwanie. Korzystne może być wykorzystanie technologii wspomagania wodą lub gazem.formowanie wtryskoweco umożliwia produkcję ogromnych, cienkościennych lub pustych w środku elementów. Technika ta wykorzystuje wodę lub gaz pod wysokim ciśnieniem do dociskania stopionego tworzywa sztucznego do ścianek formy, co zapewnia równomierną gęstość i gładkość wnętrza.

Części o grubych ściankach: Produkcja elementów o grubych ściankach bez użycia standardowych metod formowania wtryskowego może powodować powstawanie wgłębień na części. Jednym ze sposobów rozwiązania tego problemu jest zastosowanie formowania wtryskowego z kompresją, które polega na wprowadzeniu określonej ilości stopionego tworzywa sztucznego do formy w celu wytworzenia gotowego elementu. Ta metoda zmniejsza również naprężenia wewnętrzne typowe dla formowania wtryskowego. Z kolei wgłębienia można wyeliminować, stosując cieńsze (lub bardziej jednolite) ścianki formy lub zwiększając jej zdolność przenikania ciepła.

Multiprodukt: Jeśli wymagane są komponenty wielomateriałowe, można zastosować metody takie jak formowanie wtryskowe lub formowanie wtryskowe. Mięśnie brzucha są zazwyczaj wykorzystywane w narzędziach przemysłowych, takich jak wiertarki akumulatorowe, których uchwyty są formowane wtryskowo na brzuch, aby poprawić trzymanie urządzenia.

Zalety formowania wtryskowego ABS

Zalety formowania metodą wtryskową mięśni brzucha to:

1. Wysoka wydajność – efektywność

Formowanie wtryskowe to niezwykle wydajna i wydajna innowacja produkcyjna, zalecana technika wytwarzania części mięśni brzucha. Proces ten generuje niewielką ilość odpadów i pozwala na produkcję dużych ilości części przy ograniczonej komunikacji międzyludzkiej.

2. Układ skomplikowanych komponentów

Formowanie wtryskowemoże generować wielofunkcyjność i skomplikowane detale, które mogą składać się ze stalowych wkładek lub formowanych wtryskowo uchwytów z miękkim uchwytem. Złożoność detali jest ograniczona jedynie przez zestaw uznanych standardów produkcji (DFM) opracowanych specjalnie dla formowania wtryskowego.

3. Zwiększona wytrzymałość

Abdominal to solidny, lekki poliwęglan, który jest szeroko stosowany w różnych gałęziach przemysłu ze względu na swoje właściwości. Z tego powodu formowanie wtryskowe ABS idealnie sprawdza się w zastosowaniach wymagających zwiększonej wytrzymałości i ogólnej wytrzymałości mechanicznej.

4. Wszechstronność odcienia i produktu

Abdominal jest dostępny w szerokiej gamie kolorów, co widać w klockach Lego Ⓡ, które wykonane są z mięśni brzucha. Należy jednak pamiętać, że ABS ma niewystarczającą odporność na warunki atmosferyczne i może ulec zniszczeniu pod wpływem promieniowania UV i długotrwałego, bezpośredniego działania czynników zewnętrznych. Dobrą wiadomością jest to, że ABS można ponownie pomalować, a także pokryć galwanicznie stalą, aby poprawić jego odporność na warunki atmosferyczne.

5. Mniejsza ilość odpadów

Formowanie wtryskowe to z natury nowoczesna technologia produkcji o niskim poziomie odpadów, co wynika z dużych wolumenów produkcji, dla których formowanie wtryskowe zostało stworzone. Przy produkcji wielu komponentów każdego roku, każda ilość odpadów generuje znaczne koszty w dłuższej perspektywie. Jedynymi odpadami są materiały w kanale wlewowym, wlotach i wylewkach pomiędzy połówkami formy.

6. Przystępna praca

Ze względu na wysoki stopień automatyzacji procesu formowania wtryskowego, interwencja człowieka jest niezwykle ograniczona. Mniejszy udział człowieka przekłada się na minimalizację kosztów robocizny. To z kolei przekłada się na przystępną cenę jednostkową.

Negatywne aspekty formowania wtryskowego ABS

Poniżej wymieniono wady formowania wtryskowego ABS:

1. Wysokie koszty narzędzi i wydłużony czas realizacji konfiguracji

Formowanie wtryskowe wymaga odpowiedniego stylu i wykonania form, których koszt i czas produkcji rosną wraz ze złożonością komponentów. W związku z tym początkowa inwestycja finansowa w formowanie wtryskowe jest wysoka, a cenę należy porównać z oczekiwaną wielkością produkcji. Mniejsze ilości mogą być nieopłacalne.

2. Częściowe ograniczenia projektu

Projekty komponentów wytwarzanych metodą wtrysku są ograniczone zbiorem reguł, które zostały pieczołowicie opracowane w celu poprawy jakości i spójności elementów wytwarzanych metodą wtrysku. Reguły te określają ograniczenia gęstości ścianek, miejsce udoskonalania elementów, takich jak żebra, oraz idealną powierzchnię i wymiary otworów. Dlatego też, aby zagwarantować idealne rezultaty, style powinny być tworzone zgodnie z tymi zasadami. W niektórych przypadkach te wytyczne mogą uniemożliwić osiągnięcie pożądanych rezultatów.

3. Drogie komponenty produkowane w małych seriach to okazja

Ze względu na wysokie początkowe koszty inwestycji w formowanie wtryskowe, wymagana jest minimalna ilość części, aby osiągnąć próg rentowności w stosunku do kosztów projektowania i produkcji formy. Próg rentowności zależy również od docelowej ceny sprzedaży produktu końcowego. Jeśli cena sprzedaży jest wysoka – ze względu na specjalistyczne zastosowanie komponentu – możliwe jest wytwarzanie małych serii. Niemniej jednak, aby tanie komponenty były opłacalne, konieczne są duże ilości, rzędu dziesiątek tysięcy.

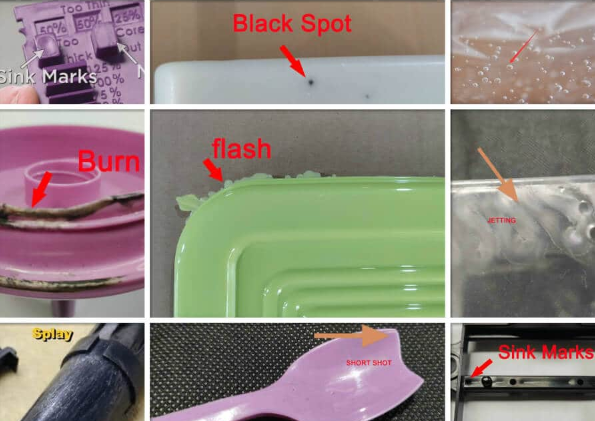

Niektóre typowe problemy w formowaniu wtryskowym ABS

- GrubośćW przeciwieństwie do wielu innych tworzyw amorficznych, lepkość ABS wzrasta po podgrzaniu powyżej temperatury plastyfikującej. Ten wzrost grubości oznacza, że temperatura rozmrażania mięśni brzucha musi być utrzymywana na tym poziomie lub niższa, aby uzyskać optymalne rezultaty, ponieważ zwiększona lepkość utrudnia formowanie i formowanie elementów cienkościennych.

- Degradacja termiczna:Oprócz niepożądanego wzrostu grubości wraz ze wzrostem temperatury, ABS często ma tendencję do osłabiania chemicznego, jeśli jest przechowywany w temperaturach znacznie przekraczających jego temperaturę plastyfikowania.

- Pochylenie się: Zginanie ma miejsce, gdy tworzywo sztuczne w jamie brzusznej stygnie nierównomiernie, co prowadzi do odkształceń. Skrzywieniu można zapobiec, stosując formę i formę z równomiernie rozmieszczonymi sieciami klimatyzacyjnymi. Wyciąganie części z formy i formy przed ich całkowitym ostygnięciem może również prowadzić do odkształceń.

- Ślady zapadliska: Zapadnięcia mogą wystąpić, gdy tworzywo sztuczne mięśni brzucha kurczy się nierównomiernie podczas chłodzenia, tworząc zapadnięcia na powierzchni elementu. Innymi możliwymi przyczynami mogą być niewystarczające ciśnienie wtrysku lub ekstremalnie wysoka temperatura. Zapadnięciom można zapobiec, stosując formę o wysokim ciśnieniu wtryskowym, tworząc element o spójnych ściankach zewnętrznych i ograniczając wewnętrzne żebra wzmacniające do około 50% gęstości ścianek zewnętrznych.

Produkt używany do formowania wtryskowego

Formowanie wtryskowe można stosować w przypadku niemal każdego rodzajupoliwęglanTermoplasty mogą być bogate w dodatki wzmacniające, takie jak wypełniacze z włókna szklanego lub węglowego. Metale można dodatkowo infuzować, integrując je z wypełniaczem z tworzywa sztucznego, aby umożliwić przepływ proszku stalowego przez formę. Niemniej jednak, formowanie wtryskowe stali wymaga dodatkowego spiekania.

Czas publikacji: 29.08.2024