Rezistența la fractură este o proprietate fundamentală care joacă un rol esențial în știința și ingineria materialelor, ajutând la determinarea modului în care un material se va comporta sub stres, în special atunci când suferă o cedare. Aceasta oferă informații despre stresul maxim pe care un material îl poate suporta înainte de a se fractura, oferind inginerilor și oamenilor de știință din domeniul materialelor datele necesare pentru a selecta materiale adecvate pentru diferite aplicații. În acest articol cuprinzător, vom explora ce este rezistența la fractură, semnificația acesteia, diferitele moduri de fractură și cum poate fi testată într-un mediu de fabricație. În plus, vom analiza provocările asociate cu testarea rezistenței la fractură și importanța înțelegerii curbei stres-deformare.

Ce este rezistența la fractură?

Rezistența la fractură se referă la cantitatea maximă de stres sau forță pe care un material o poate suporta înainte de a suferi o defecțiune catastrofală, caracterizată prin fractură. Această defecțiune apare atunci când structura internă a materialului nu mai este capabilă să suporte sarcina aplicată, rezultând propagarea fisurilor care, în cele din urmă, duce la o fractură completă. De obicei, este exprimată în unități de presiune, cum ar fipascali (Pa) or livre pe inch pătrat (psi)Rezistența la fractură este o proprietate esențială care ajută inginerii să prezică cum se vor comporta materialele în condiții reale, în special în aplicații structurale unde cedarea ar putea fi catastrofală.

Rezistența la rupere a unui material depinde de mai mulți factori, inclusivcompoziția rețelei cristaline, structură din aliaj sau compozit, șiprocese de fabricațieMaterialele prezintă niveluri variabile de rezistență la fractură, în mare parte datorită aranjamentului lor atomic și tipului de legătură dintre atomi.

Tipuri de materiale în funcție de rezistența la fractură:

- Materiale fragileBetonul, ceramica și fonta cenușie sunt adesea rezistente la compresiune, dar prezintă o rezistență scăzută la fractură. Aceste materiale pot face față bine forțelor de compresiune, dar se rup ușor sub solicitări de întindere sau încovoiere.

- Materiale ductileOțelul moale, aluminiul și mulți polimeri au, în general, o rezistență la compresiune mai mică, dar o rezistență la fractură mai mare. Aceste materiale se pot deforma plastic înainte de a ceda, ceea ce le permite să absoarbă energia și să reziste la solicitări mai mari fără a se fisura.

Rezistența la fractură poate fi modificată semnificativ prinfactori externicum ar fi temperatura, viteza la care are loc încărcarea, prezența defectelor sau imperfecțiunilor materialului și natura solicitării aplicate (fie ea de tracțiune, compresiune, forfecare etc.).

Moduri de fractură în materiale

Înțelegerea diferitelor moduri de fractură ajută la determinarea modului în care un material va reacționa în diferite scenarii de solicitare. Cele mai comune moduri de fractură includ fracturile de tracțiune, compresiune și încovoiere. Fiecare mod implică diferite distribuții de solicitare și mecanisme de cedare.

1. Ruptură la întindere:

Ruptura la întindere apare atunci când un material este supus unei forțe externe care îl trage în două de-a lungul unei singure axe. Acest tip de fractură apare de obicei la materialele aflate sub tensiune pură și se caracterizează prin separarea sau ruptura materialului de-a lungul unui plan perpendicular pe sarcina de întindere aplicată.

- Deformare inițialăMaterialul este supus inițialdeformare elastică, unde materialul se alungește în direcția sarcinii aplicate. Deformarea este recuperabilă, ceea ce înseamnă că materialul revine la forma sa inițială odată ce forța este îndepărtată.

- NeckingPe măsură ce sarcina crește, o regiune localizată începe să se deformeze mai semnificativ. Această fază, cunoscută sub numele degâtuire, provoacă o reducere a ariei secțiunii transversale în punctul de solicitare maximă. Materialul se întinde, iar limitele sale cristaline alunecă.

- Rezistența maximă la tracțiune (UTS)Rezistența maximă la tracțiune se referă la tensiunea maximă pe care materialul o poate suporta înainte ca regiunea gâtului să devină critică, determinând propagarea rapidă a fracturii pe întreaga secțiune transversală.

2. Fractură compresivă:

Fractura prin compresiune apare atunci când un material este supus unor forțe care îl împing împreună de-a lungul axei de încărcare. Acest tip de fractură are ca rezultatbombat, zdrobireșifragmentarea materialului. Fracturile prin compresiune duc de obicei la fracturi multiple, deoarece materialul se luptă să reziste stresului de compresiune aplicat.

- Deformare elasticăÎn faza inițială, materialul este supusdeformare elastică, care își poate reveni odată ce sarcina este îndepărtată. Cu toate acestea, pe măsură ce sarcina crește, materialul intră în faza de deformare plastică.

- Deformare plastică și umflareÎn materialele ductile, încărcările compresive provoacă deformare plastică, care se manifestă prin bombare perpendiculară pe sarcina aplicată. Materialele fragile, în schimb, se fracturează de obicei odată ce limita de elasticitate este depășită, deoarece nu au capacitatea de a suferi deformări plastice semnificative.

- Forță supremăCând materialul ajunge larezistența maximă la compresiune, se pot dezvolta multiple fisuri, ducând la fragmentarea sau prăbușirea materialului sub sarcina aplicată.

3. Fractură prin încovoiere:

Fractura prin încovoiere apare atunci când un material este supus atât unor solicitări de tracțiune, cât și unor solicitări de compresiune, din cauza unei forțe externe de încovoiere. O fractură tipică prin încovoiere își are originea pe partea la tracțiune, unde materialul suferă alungire și se propagă prin grosimea materialului.

- Tensiuni de tracțiune și compresiuneFibrele exterioare ale materialului (pe partea încărcată) sunt supuse unor solicitări de tracțiune, în timp ce fibrele interioare (pe partea opusă sarcinii aplicate) sunt supuse unor solicitări de compresiune. Aceste solicitări induc o cedare pe partea la tracțiune, unde fisurarea sau deformarea sunt mai probabile.

- Propagarea fisurilorPe măsură ce forța de încovoiere aplicată crește, fisurile se inițiază pe partea de tracțiune și se pot propaga complet prin grosimea materialului, ducând la cedare.

Teste pentru determinarea rezistenței la fractură

Există mai multe teste standardizate utilizate pentru a determina rezistența la fractură a materialelor. Aceste teste sunt esențiale pentru înțelegerea modului în care un material se va comporta în diferite condiții de încărcare. Testele comune de rezistență la fractură includ teste de tracțiune, compresie și impact.

1. Încercare la tracțiune:

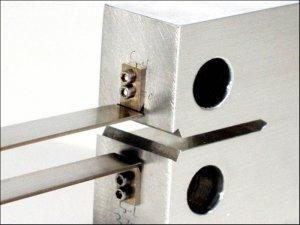

Într-un test de tracțiune, o probă standardizată cu ocu gât (os de câine)Forma este supusă unei încărcări axiale în tensiune pură. Acest test ajută la evaluarea modului în care materialul răspunde la tensiune, oferind date desprefaze elastice și plastice, rezistența maximă la tracțiune (UTS)șialungirea la rupere.

- RezultatValoarea UTS reprezintă tensiunea la care materialul se va fractura. Testul de tracțiune oferă, de asemenea, informații despre ductilitate și potențialul de deformare plastică.

2. Test de compresie:

Un test de compresie implică încărcarea axială a unui bloc de testare standardizat cu o forță de compresie pură. Acest test evaluează capacitatea materialului de a rezista la compresie și oferă date despre...rezistență la compresiuneşimodulul de compresie.

- RezultatTestul ajută la identificarea punctului în care materialul nu mai poate rezista forței de compresiune și începe să se deformeze plastic sau să cedeze.

3. Test de impact:

Testarea la impact este efectuată pentru a evalua capacitatea unui material de a rezista la sarcini dinamice bruște. O probă, de obiceicrestatpentru a promova inițierea fisurii, este lovită de un element de impact de mare viteză. Se măsoară energia absorbită în timpul impactului sau extinderea fracturii.

- RezultatAcest test ajută la determinarea unor proprietăți precumrezistența la impactşirezistență, care sunt cruciale pentru materialele expuse la condiții de încărcare dinamică sau de șoc.

Beneficiile testării rezistenței la fractură în producție

Testarea rezistenței la fractură oferă informații esențiale care ghidează selecția materialelor pentru aplicații specifice. Câteva beneficii cheie includ:

- Identificarea punctelor slabeTestarea permite producătorilor să detecteze potențiale defecte sau slăbiciuni ale materialelor care ar putea duce la defectarea prematură în anumite condiții.

- Selecția materialelorDiferite materiale prezintă rezistențe la fractură variabile, iar înțelegerea acestor comportamente îi ajută pe ingineri să selecteze materiale care pot rezista la solicitările anticipate în aplicații specifice.

- Optimizarea designuluiTestarea rezistenței la fractură ajută la identificarea concentrațiilor de stres sau a punctelor slabe dintr-un proiect, permițând inginerilor să optimizeze selecția materialelor și geometria proiectului pentru o performanță mai bună.

- SiguranţăEfectuarea testelor de rezistență la fractură ajută la identificarea materialelor care s-ar putea deteriora în anumite condiții de încărcare, atenuând riscurile în aplicații critice, cum ar fi industria aerospațială, industria auto și dispozitivele medicale.

Provocările testării rezistenței la fractură în industria prelucrătoare

În ciuda importanței sale, testarea rezistenței la fractură în industria prelucrătoare prezintă mai multe provocări:

- Variabilitatea materialelorChiar și în cadrul aceluiași lot de producție, proprietățile materialelor pot varia, ceea ce duce la discrepanțe în rezultatele testelor de rezistență la fractură. Pe măsură ce producția crește la scară largă, comoditizarea materialelor poate introduce o variabilitate ascunsă.

- Dimensiunea și geometria eșantionuluiDimensiunea și forma eșantionului de testare afectează semnificativ rezultatele rezistenței la fractură. Eșantioanele de testare mici pot să nu reprezinte cu exactitate comportamentul componentelor mai mari, în special atunci când sunt implicate geometrii complexe.

- Condiții de încărcareRezistența la fractură poate varia în funcție de condițiile de încărcare, ceea ce face dificilă simularea scenariilor de stres din lumea reală în testele de laborator.

- Factorii de mediuFactori precum temperatura, umiditatea și expunerea la substanțe chimice pot afecta rezistența la fractură a unui material. Testarea în condiții de mediu controlate necesită echipamente specializate.

- Sensibilitate la rata de deformareUnele materiale prezintă proprietăți de fractură dependente de viteză, ceea ce înseamnă că rezistența la fractură poate varia în funcție de cât de repede se aplică sarcina, ceea ce complică rezultatele testelor.

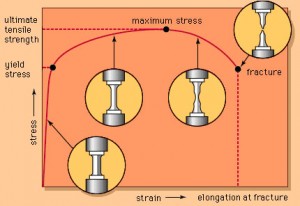

Curba stres-deformare și rezistența la fractură

Cel/Cea/Cei/Celecurba stres-deformarereprezintă grafic relația dintre tensiunea aplicată și deformarea rezultată într-un material. Oferă informații valoroase despre modul în care un material se deformează sub sarcină și îi ajută pe ingineri să înțeleagă comportamentul mecanic al materialului, în special în ceea ce privește rezistența la fractură.

- Deformare elasticăÎn faza inițială a încărcării, materialul suferă o deformare elastică, unde tensiunea și deformarea sunt proporționale. La îndepărtarea încărcării, materialul revine la forma sa inițială.

- Deformare plasticăPe măsură ce tensiunea crește, materialul intră în regiunea de deformare plastică, unde materialul experimentează modificări permanente de formă.

- Rezistență maximă și punct de fracturăPunctul în care materialul nu mai poate suporta sarcina aplicată este cunoscut sub numele de punct de fractură, adesea notat pe curba tensiune-deformare carezistența maximă la tracțiune (UTS).

Caracteristici și tipuri de fracturi

Caracteristicile fracturii pot oferi informații valoroase despre comportamentul materialului sub stres. Printre caracteristicile cheie se numără:

- Planuri de clivajPlanuri netede, plate, de-a lungul cărora materialul se rupe, adesea de-a lungul limitelor cristaline.

- GropițeDepresiuni rotunde pe suprafața fracturii, indicând fractura ductilă și absorbția de energie.

- Buze de forfecareSuprafețe de fractură care prezintă texturi fibroase sau pulverulente, caracteristice coalescenței micro-golurilor.

- Părul păruluiModele de chevron pe suprafața fracturii care indică direcția de propagare a fisurii.

Rezistența la fractură a ceramicii și sticlei

Materiale precumceramicăşisticlă anorganicăprezintă comportamente distincte de fracturare datorită structurilor lor atomice.

- CeramicăCunoscute pentru rezistența și rigiditatea lor ridicate, ceramica este, de asemenea, foarte fragilă. Au legături atomice puternice, dar o capacitate limitată de deformare plastică, ceea ce le face predispuse la fracturi bruște atunci când sunt expuse la niveluri critice de stres.

- Sticlă anorganicăSpre deosebire de ceramică, sticla anorganică (de exemplu, sticla de silice) are o structură amorfă, ceea ce duce la o distribuție mai uniformă a stresului. Deși are o rezistență la fractură mai mare decât ceramica, este, de asemenea, foarte sensibilă la defectele de suprafață care îi pot reduce dramatic rezistența.

Concluzie

Rezistența la fractură este o proprietate critică a materialului pe care inginerii și specialiștii în materiale trebuie să o ia în considerare atunci când proiectează componente sau structuri care vor fi supuse unor solicitări semnificative. Înțelegerea rezistenței la fractură a materialelor și a factorilor care o influențează poate ajuta la optimizarea selecției materialelor, la sporirea siguranței produselor și la îmbunătățirea eficienței proiectării. Fie că este vorba de teste de tracțiune, compresie sau impact, evaluarea precisă a rezistenței la fractură este vitală pentru asigurarea fiabilității și durabilității produselor în industrii variind de la industria aerospațială la dispozitive medicale.

Data publicării: 25 ian. 2025