Lūzuma izturība ir fundamentāla īpašība, kam ir izšķiroša nozīme materiālzinātnē un inženierzinātnēs, palīdzot noteikt, kā materiāls uzvedīsies sprieguma apstākļos, īpaši, ja tas piedzīvo bojājumus. Tā sniedz ieskatu maksimālajā spriegumā, ko materiāls var izturēt pirms lūzuma, piedāvājot inženieriem un materiālzinātniekiem datus, kas nepieciešami, lai izvēlētos atbilstošus materiālus dažādiem pielietojumiem. Šajā visaptverošajā rakstā mēs izpētīsim, kas ir lūzuma izturība, tās nozīmi, dažādus lūzuma veidus un to, kā to var pārbaudīt ražošanas vidē. Turklāt mēs iedziļināsimies problēmās, kas saistītas ar lūzuma izturības testēšanu, un sprieguma-deformācijas līknes izpratnes nozīmi.

Kas ir lūzuma stiprums?

Lūzuma izturība attiecas uz maksimālo sprieguma vai spēka daudzumu, ko materiāls var izturēt, pirms piedzīvo katastrofālu bojājumu, ko raksturo lūzums. Šis bojājums rodas, ja materiāla iekšējā struktūra vairs nespēj izturēt pielikto slodzi, kā rezultātā plaisas izplatās un galu galā noved pie pilnīga lūzuma. Parasti to izsaka spiediena mērvienībās, piemēram,paskāli (Pa) or mārciņas uz kvadrātcollu (psi), lūzuma izturība ir būtiska īpašība, kas palīdz inženieriem paredzēt, kā materiāli darbosies reālos apstākļos, īpaši strukturālos pielietojumos, kur bojājums varētu būt katastrofāls.

Materiāla izturība pret plaisāšanu ir atkarīga no vairākiem faktoriem, tostarp tākristāla režģa sastāvs, sakausējuma vai kompozīta struktūra, unražošanas procesiiesaistīts. Materiāliem ir atšķirīgs lūzuma izturības līmenis, galvenokārt to atomu izvietojuma un atomu savstarpējās saites veida dēļ.

Materiālu veidi, pamatojoties uz lūzuma izturību:

- Trausli materiāliBetons, keramika un pelēkais čuguns bieži vien ir izturīgi saspiešanas apstākļos, bet tiem ir zema lūzuma izturība. Šie materiāli var labi izturēt spiedes spēkus, bet viegli salūzt stiepes vai lieces sprieguma ietekmē.

- Kaļamie materiāliMazleģētajam tēraudam, alumīnijam un daudziem polimēriem parasti ir zemāka spiedes izturība, bet augstāka lūzuma izturība. Šie materiāli pirms bojājuma var plastiski deformēties, kas ļauj tiem absorbēt enerģiju un izturēt lielāku slodzi bez plaisāšanas.

Lūzuma stiprību var būtiski mainītārējie faktoripiemēram, temperatūra, slodzes rašanās ātrums, defektu vai trūkumu klātbūtne materiālā un pielietotā sprieguma raksturs (stiepes, spiedes, bīdes utt.).

Materiālu lūzuma veidi

Izpratne par dažādajiem lūzuma veidiem palīdz noteikt, kā materiāls reaģēs dažādos sprieguma scenārijos. Visizplatītākie lūzuma veidi ir stiepes, spiedes un lieces lūzumi. Katrs veids ietver atšķirīgu sprieguma sadalījumu un bojājumu mehānismus.

1. Stiepes lūzums:

Stiepes lūzums rodas, kad materiāls tiek pakļauts ārējam spēkam, kas to rauj gabalos pa vienu asi. Šāda veida lūzums parasti notiek materiālos tīra sprieguma ietekmē, un to raksturo materiāla atdalīšanās vai plīsums pa plakni, kas ir perpendikulāra pielietotajai stiepes slodzei.

- Sākotnējā deformācijaMateriāls sākotnēji tiek pakļautselastīga deformācija, kur materiāls pagarinās pieliktās slodzes virzienā. Deformācija ir atjaunojama, kas nozīmē, ka materiāls atgriežas sākotnējā formā pēc spēka noņemšanas.

- KaklaPalielinoties slodzei, lokalizēts reģions sāk deformēties ievērojamāk. Šī fāze, kas pazīstama kākakla izgriešana, izraisa šķērsgriezuma laukuma samazināšanos maksimālā sprieguma punktā. Materiāls stiepjas, un tā kristālu robežas noslīd.

- Galīgā stiepes izturība (UTS)Galīgā stiepes izturība attiecas uz maksimālo spriegumu, ko materiāls var izturēt, pirms kakliņa zona kļūst kritiska, izraisot lūzuma strauju izplatīšanos visā šķērsgriezumā.

2. Kompresijas lūzums:

Spiedes lūzums rodas, kad materiāls tiek pakļauts spēkiem, kas to saspiež kopā pa slodzes asi. Šāda veida lūzums izraisaizspiedies, saspiešanaunfragmentācijamateriāla. Spiedes lūzumi parasti izraisa vairākus lūzumus, jo materiālam ir grūti pretoties pieliktajam spiedes spriegumam.

- Elastīgā deformācijaSākotnējā fāzē materiāls tiek pakļautselastīga deformācija, kas var atjaunoties pēc slodzes noņemšanas. Tomēr, slodzei palielinoties, materiāls nonāk plastiskās deformācijas fāzē.

- Plastiska deformācija un izliekumsElastīgos materiālos spiedes slodzes izraisa plastisko deformāciju, kas izpaužas kā izliekums perpendikulāri pieliktajai slodzei. Turpretī trausli materiāli parasti lūzt, kad tiek pārsniegta elastības robeža, jo tiem trūkst spējas būtiski deformēties plastiski.

- Galīgais spēksKad materiāls sasniedz savugalīgā spiedes izturībavar veidoties vairākas plaisas, kas noved pie materiāla sadrumstalošanās vai sabrukšanas pieliktās slodzes ietekmē.

3. Liekšanas lūzums:

Lieces lūzums rodas, ja materiāls tiek pakļauts gan stiepes, gan spiedes spriegumiem ārēja lieces spēka ietekmē. Tipisks lieces lūzums rodas stiepes pusē, kur materiāls piedzīvo pagarinājumu, un izplatās cauri materiāla biezumam.

- Stiepes un spiedes spriegumiMateriāla ārējās šķiedras (slogotajā pusē) piedzīvo stiepes spriegumus, savukārt iekšējās šķiedras (pretēji pielietotajai slodzei) piedzīvo spiedes spriegumus. Šie spriegumi izraisa bojājumus stiepes pusē, kur plaisāšana vai deformācija ir lielāka iespējamība.

- Plaisu izplatīšanāsPalielinoties pielietotajam lieces spēkam, stiepes pusē rodas plaisas, kas var pilnībā izplatīties cauri materiāla biezumam, izraisot bojājumu.

Lūzuma stiprības noteikšanas testi

Materiālu lūzuma izturības noteikšanai tiek izmantoti vairāki standartizēti testi. Šie testi ir būtiski, lai izprastu, kā materiāls darbosies dažādos slodzes apstākļos. Bieži sastopamie lūzuma izturības testi ietver stiepes, spiedes un trieciena testus.

1. Stiepes pārbaude:

Stiepes testā standartizēts paraugs arkakla (suņa kauls)forma tiek pakļauta aksiālai slodzei tīrā stiepē. Šis tests palīdz novērtēt, kā materiāls reaģē uz spriegumu, sniedzot datus par tāelastīgās un plastiskās fāzes, galīgā stiepes izturība (UTS)unpagarinājums pārraušanas brīdī.

- RezultātsStiepes izturības vērtība (UTS) norāda spriegumu, pie kura materiāls saplīsīs. Stiepes pārbaude sniedz arī informāciju par elastību un plastiskās deformācijas potenciālu.

2. Kompresijas tests:

Saspiešanas tests ietver standartizēta testa bloka aksiālo noslogošanu ar tīru spiedes spēku. Šis tests novērtē materiāla spēju pretoties saspiešanai un sniedz datus par tāspiedes izturībaunsaspiešanas modulis.

- RezultātsTests palīdz noteikt punktu, kurā materiāls vairs neiztur spiedes spēku un sāk plastiski deformēties vai sabojāties.

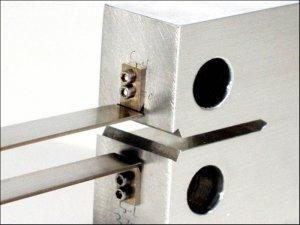

3. Trieciena tests:

Triecienizturības pārbaude tiek veikta, lai novērtētu materiāla spēju izturēt pēkšņas, dinamiskas slodzes. Paraugs, parastiiegrieztslai veicinātu plaisas veidošanos, to triec ar ātrgaitas triecienelementu. Tiek mērīta trieciena laikā absorbētā enerģija vai lūzuma apjoms.

- RezultātsŠis tests palīdz noteikt tādas īpašības kātriecienizturībaunizturība, kas ir ļoti svarīgi materiāliem, kas pakļauti dinamiskām vai trieciena slodzēm.

Lūzuma izturības testēšanas priekšrocības ražošanā

Lūzuma izturības pārbaude sniedz būtisku ieskatu materiālu izvēlē konkrētiem pielietojumiem. Dažas galvenās priekšrocības ir šādas:

- Vājumu identificēšanaTestēšana ļauj ražotājiem atklāt potenciālus materiālu defektus vai vājās vietas, kas noteiktos apstākļos varētu izraisīt priekšlaicīgu bojājumu.

- Materiālu izvēleDažādiem materiāliem ir atšķirīga lūzuma izturība, un šo īpašību izpratne palīdz inženieriem izvēlēties materiālus, kas spēj izturēt paredzamo slodzi konkrētos pielietojumos.

- Dizaina optimizācijaLūzuma izturības pārbaude palīdz noteikt sprieguma koncentrācijas vai vājās vietas konstrukcijā, ļaujot inženieriem optimizēt materiālu izvēli un konstrukcijas ģeometriju, lai nodrošinātu labāku veiktspēju.

- DrošībaLūzuma izturības testu veikšana palīdz identificēt materiālus, kas varētu sabojāties noteiktos slodzes apstākļos, mazinot riskus kritiskos pielietojumos, piemēram, kosmosa, autobūves un medicīnas ierīču ražošanā.

Lūzuma izturības testēšanas izaicinājumi ražošanā

Neskatoties uz tās nozīmi, lūzuma izturības pārbaude ražošanā rada vairākas problēmas:

- Materiālu mainīgumsPat vienas ražošanas partijas ietvaros materiālu īpašības var atšķirties, kā rezultātā var rasties neatbilstības lūzuma izturības testēšanas rezultātos. Ražošanas mērogu dēļ materiālu komercializācija var radīt slēptas mainības.

- Parauga lielums un ģeometrijaTesta parauga izmērs un forma būtiski ietekmē lūzuma izturības rezultātus. Mazi testa paraugi var precīzi neatspoguļot lielāku komponentu uzvedību, īpaši, ja ir iesaistītas sarežģītas ģeometrijas.

- Iekraušanas apstākļiLūzuma izturība var atšķirties atkarībā no slodzes apstākļiem, tāpēc laboratorijas testos ir grūti simulēt reālās pasaules stresa scenārijus.

- Vides faktoriFaktori, piemēram, temperatūra, mitrums un ķīmiskā iedarbība, var ietekmēt materiāla izturību pret plaisām. Testēšanai kontrolētos vides apstākļos ir nepieciešams specializēts aprīkojums.

- Spriegojuma ātruma jutībaDažiem materiāliem ir ātruma atkarīgas lūzuma īpašības, kas nozīmē, ka lūzuma izturība var mainīties atkarībā no slodzes pielikšanas ātruma, kas sarežģī testa rezultātus.

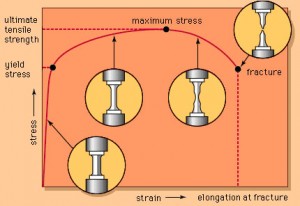

Sprieguma-deformācijas līkne un lūzuma izturība

Thesprieguma-deformācijas līknegrafiski attēlo materiāla pielietotā sprieguma un iegūtā deformācijas attiecību. Tas sniedz vērtīgu informāciju par to, kā materiāls deformējas slodzes ietekmē, un palīdz inženieriem izprast materiāla mehānisko uzvedību, īpaši attiecībā uz tā lūzuma izturību.

- Elastīgā deformācijaSākotnējā slodzes fāzē materiāls piedzīvo elastīgu deformāciju, kur spriegums un deformācija ir proporcionāli. Pēc slodzes noņemšanas materiāls atgriežas sākotnējā formā.

- Plastiska deformācijaPalielinoties spriegumam, materiāls nonāk plastiskās deformācijas zonā, kur materiāls piedzīvo pastāvīgas formas izmaiņas.

- Galīgā izturība un lūzuma punktsPunkts, kurā materiāls vairs nevar izturēt pielikto slodzi, ir pazīstams kā lūzuma punkts, ko sprieguma-deformācijas līknē bieži apzīmē kāgalīgā stiepes izturība (UTS).

Lūzuma raksturojums un veidi

Lūzuma raksturlielumi var sniegt vērtīgu ieskatu materiāla uzvedībā stresa apstākļos. Galvenās iezīmes ietver:

- Šķelšanas plaknesGludas, plakanas plaknes, pa kurām materiāls lūzt, bieži vien gar kristālu robežām.

- BedrītesApaļi iedobumi lūzuma virsmā, kas liecina par elastīgu lūzumu un enerģijas absorbciju.

- Bīdes lūpasLūzumu virsmas ar šķiedrainu vai pulverveida tekstūru, kas raksturīga mikroporu saplūšanai.

- HacklesŠevronu raksti uz lūzuma virsmas, kas norāda plaisas izplatīšanās virzienu.

Keramikas un stikla lūzuma izturība

Materiāli, piemēram,keramikaunneorganiskais stiklsuzrāda atšķirīgas lūzuma īpašības to atomu struktūru dēļ.

- KeramikaKeramika, kas pazīstama ar savu augsto izturību un stingrību, ir arī ļoti trausla. Tai ir spēcīgas atomu saites, bet ierobežota spēja plastiski deformēties, padarot to pakļautu pēkšņiem lūzumiem, pakļaujot to kritiskiem sprieguma līmeņiem.

- Neorganiskais stiklsAtšķirībā no keramikas, neorganiskajam stiklam (piemēram, silīcija dioksīda stiklam) ir amorfa struktūra, kas nodrošina vienmērīgāku sprieguma sadalījumu. Lai gan tam ir augstāka plaisāšanas izturība nekā keramikai, tas ir arī ļoti jutīgs pret virsmas defektiem, kas var ievērojami samazināt tā izturību.

Secinājums

Lūzuma izturība ir kritiski svarīga materiāla īpašība, kas inženieriem un materiālzinātniekiem jāņem vērā, projektējot komponentus vai konstrukcijas, kas tiks pakļautas ievērojamai slodzei. Izpratne par materiālu lūzuma izturību un faktoriem, kas to ietekmē, var palīdzēt optimizēt materiālu izvēli, uzlabot produktu drošību un uzlabot projektēšanas efektivitāti. Neatkarīgi no tā, vai tiek veikta stiepes, spiedes vai trieciena pārbaude, precīza lūzuma izturības novērtēšana ir būtiska, lai nodrošinātu produktu uzticamību un izturību dažādās nozarēs, sākot no kosmosa līdz medicīnas ierīcēm.

Publicēšanas laiks: 2025. gada 25. janvāris