استحکام شکست یک ویژگی اساسی است که نقش محوری در علم و مهندسی مواد ایفا میکند و به تعیین چگونگی رفتار یک ماده تحت تنش، به ویژه هنگامی که دچار شکست میشود، کمک میکند. این ویژگی، بینشی در مورد حداکثر تنشی که یک ماده میتواند قبل از شکست تحمل کند، ارائه میدهد و دادههای لازم را برای انتخاب مواد مناسب برای کاربردهای مختلف در اختیار مهندسان و دانشمندان مواد قرار میدهد. در این مقاله جامع، به بررسی استحکام شکست، اهمیت آن، حالتهای مختلف شکست و نحوه آزمایش آن در یک محیط تولیدی خواهیم پرداخت. علاوه بر این، به چالشهای مرتبط با آزمایش استحکام شکست و اهمیت درک منحنی تنش-کرنش خواهیم پرداخت.

استحکام شکست چیست؟

مقاومت شکست به حداکثر میزان تنش یا نیرویی که یک ماده میتواند قبل از تجربه شکست فاجعهبار، که با شکست مشخص میشود، تحمل کند، اشاره دارد. این شکست زمانی رخ میدهد که ساختار داخلی ماده دیگر قادر به تحمل بار اعمال شده نباشد و در نتیجه ترک گسترش یابد که در نهایت منجر به شکست کامل میشود. معمولاً با واحدهای فشار بیان میشود، مانندپاسکال (Pa) or پوند بر اینچ مربع (psi)مقاومت شکست یک ویژگی ضروری است که به مهندسان کمک میکند تا پیشبینی کنند که مواد در شرایط دنیای واقعی چگونه عمل خواهند کرد، به خصوص در کاربردهای سازهای که شکست میتواند فاجعهبار باشد.

مقاومت شکست یک ماده به عوامل مختلفی بستگی دارد، از جمله ...ترکیب شبکه کریستالی, ساختار آلیاژی یا کامپوزیتی، وفرآیندهای تولیدمواد سطوح مختلفی از استحکام شکست را نشان میدهند، که عمدتاً به دلیل آرایش اتمی و نوع پیوند بین اتمها است.

انواع مواد بر اساس مقاومت شکست:

- مواد شکنندهبتن، سرامیک و چدن خاکستری اغلب تحت فشار قوی هستند اما مقاومت شکست کمی از خود نشان میدهند. این مواد میتوانند نیروهای فشاری را به خوبی تحمل کنند اما به راحتی تحت تنشهای کششی یا خمشی دچار شکست میشوند.

- مواد شکلپذیرفولاد نرم، آلومینیوم و بسیاری از پلیمرها عموماً مقاومت فشاری کمتری دارند اما مقاومت شکست بالاتری دارند. این مواد میتوانند قبل از شکست، به صورت پلاستیک تغییر شکل دهند که به آنها اجازه میدهد انرژی را جذب کرده و بدون ترک خوردن، تنشهای بیشتری را تحمل کنند.

استحکام شکست میتواند به طور قابل توجهی تغییر کندعوامل خارجیمانند دما، نرخ بارگذاری، وجود عیوب یا نقصها در ماده و ماهیت تنش اعمال شده (کششی، فشاری، برشی و غیره).

حالتهای شکست در مواد

درک حالتهای مختلف شکست به تعیین چگونگی واکنش یک ماده تحت سناریوهای مختلف تنش کمک میکند. رایجترین حالتهای شکست شامل شکست کششی، فشاری و خمشی است. هر حالت شامل توزیع تنش و مکانیسمهای شکست متفاوتی است.

۱. شکستگی کششی:

شکست کششی زمانی رخ میدهد که یک ماده تحت تأثیر نیروی خارجی قرار گیرد که آن را در امتداد یک محور واحد از هم جدا میکند. این نوع شکست معمولاً در موادی که تحت کشش خالص هستند اتفاق میافتد و با جدا شدن یا پارگی ماده در امتداد صفحهای عمود بر بار کششی اعمال شده مشخص میشود.

- تغییر شکل اولیه: ماده در ابتدا تحتتغییر شکل الاستیککه در آن ماده در جهت بار اعمال شده کشیده میشود. این تغییر شکل قابل بازیابی است، به این معنی که ماده پس از حذف نیرو به شکل اولیه خود باز میگردد.

- گردن زدنبا افزایش بار، یک ناحیه موضعی شروع به تغییر شکل قابل توجهی میکند. این مرحله که به عنوان ... شناخته میشود.گردن زدنباعث کاهش سطح مقطع در نقطه حداکثر تنش میشود. ماده کش میآید و مرزهای کریستالی آن میلغزند.

- مقاومت کششی نهایی (UTS)استحکام کششی نهایی به حداکثر مقدار تنشی که ماده میتواند تحمل کند، قبل از اینکه ناحیه گلویی به حالت بحرانی برسد و باعث شود شکستگی به سرعت در کل سطح مقطع منتشر شود، اشاره دارد.

۲. شکستگی فشاری:

شکست فشاری زمانی رخ میدهد که یک ماده تحت تأثیر نیروهایی قرار گیرد که آن را در امتداد محور بار به هم فشار میدهند. این نوع شکست منجر به ...برآمده, خرد کردن، وتکه تکه شدناز ماده. شکستگیهای فشاری معمولاً منجر به شکستگیهای متعدد میشوند زیرا ماده برای مقاومت در برابر تنش فشاری اعمال شده تلاش میکند.

- تغییر شکل الاستیک: در مرحله اولیه، ماده دستخوش تغییر میشودتغییر شکل الاستیککه پس از حذف بار میتواند به حالت اولیه خود بازگردد. با این حال، با افزایش بار، ماده وارد فاز تغییر شکل پلاستیک میشود.

- تغییر شکل پلاستیک و برآمدگیدر مواد شکلپذیر، بارهای فشاری باعث تغییر شکل پلاستیک میشوند که به صورت برآمدگی عمود بر بار اعمال شده ظاهر میشود. در مقابل، مواد شکننده معمولاً پس از عبور از حد الاستیک میشکنند، زیرا توانایی تحمل تغییر شکل پلاستیک قابل توجه را ندارند.

- قدرت نهاییوقتی ماده به غلظت خود رسید:مقاومت فشاری نهایی، ترکهای متعددی میتوانند ایجاد شوند که منجر به تکهتکه شدن یا فروپاشی ماده تحت بار اعمال شده میشود.

۳. شکستگی خمشی:

شکست خمشی زمانی رخ میدهد که یک ماده به دلیل نیروی خمشی خارجی، تحت تنشهای کششی و فشاری قرار گیرد. یک شکست خمشی معمول از سمت کشش، جایی که ماده دچار کشیدگی میشود، شروع میشود و در ضخامت ماده گسترش مییابد.

- تنشهای کششی و فشاریالیاف بیرونی ماده (در سمت بارگذاری شده) تنشهای کششی را تجربه میکنند، در حالی که الیاف داخلی (در سمت مقابل بار اعمال شده) تنشهای فشاری را تجربه میکنند. این تنشها باعث ایجاد شکست در سمت کششی میشوند، جایی که احتمال ترک خوردن یا تغییر شکل بیشتر است.

- انتشار ترکبا افزایش نیروی خمشی اعمال شده، ترکها در سمت کششی شروع میشوند و ممکن است به طور کامل در ضخامت ماده گسترش یابند و منجر به شکست شوند.

آزمایشهایی برای تعیین مقاومت شکست

چندین آزمایش استاندارد برای تعیین مقاومت شکست مواد وجود دارد. این آزمایشها برای درک چگونگی عملکرد یک ماده تحت شرایط بارگذاری مختلف ضروری هستند. آزمایشهای مقاومت شکست رایج شامل آزمایشهای کشش، فشار و ضربه هستند.

۱. تست کشش:

در آزمایش کشش، یک نمونه استاندارد با ...گردندار (استخوان سگ)شکل تحت بارگذاری محوری در کشش خالص قرار میگیرد. این آزمایش به ارزیابی نحوه پاسخ ماده به کشش کمک میکند و دادههایی در مورد آن ارائه میدهد.فازهای الاستیک و پلاستیک, استحکام کششی نهایی (UTS)، وازدیاد طول در نقطه پارگی.

- نتیجهمقدار UTS نشان دهنده تنشی است که در آن ماده دچار شکستگی میشود. آزمایش کشش همچنین اطلاعاتی در مورد شکلپذیری و پتانسیل تغییر شکل پلاستیک ارائه میدهد.

۲. تست فشردهسازی:

آزمایش فشار شامل بارگذاری محوری یک بلوک آزمایشی استاندارد با نیروی فشاری خالص است. این آزمایش توانایی ماده در مقاومت در برابر فشار را ارزیابی کرده و دادههایی در مورد آن ارائه میدهد.مقاومت فشاریومدول فشرده سازی.

- نتیجهاین آزمایش به شناسایی نقطهای که در آن ماده دیگر نمیتواند نیروی فشاری را تحمل کند و شروع به تغییر شکل پلاستیک یا شکست میکند، کمک میکند.

۳. تست ضربه:

آزمایش ضربه برای ارزیابی توانایی یک ماده در مقاومت در برابر بارهای ناگهانی و پویا انجام میشود. یک نمونه، معمولاًدارای شیاربرای تسریع شروع ترک، توسط یک ضربه زننده با سرعت بالا مورد اصابت قرار میگیرد. انرژی جذب شده در حین ضربه یا میزان شکستگی اندازهگیری میشود.

- نتیجهاین آزمایش به تعیین خواصی مانند موارد زیر کمک میکند:استحکام ضربهوسختیکه برای موادی که در معرض شرایط بارگذاری دینامیکی یا ضربهای قرار دارند، بسیار مهم هستند.

مزایای آزمایش مقاومت شکست در تولید

آزمایش مقاومت شکست، بینشهای ضروری را ارائه میدهد که انتخاب مواد را برای کاربردهای خاص هدایت میکند. برخی از مزایای کلیدی عبارتند از:

- شناسایی نقاط ضعفآزمایش به تولیدکنندگان این امکان را میدهد که نقصها یا نقاط ضعف بالقوه در مواد را که میتوانند در شرایط خاص منجر به خرابی زودرس شوند، تشخیص دهند.

- انتخاب موادمواد مختلف، استحکام شکست متفاوتی از خود نشان میدهند و درک این رفتارها به مهندسان کمک میکند تا موادی را انتخاب کنند که بتوانند در کاربردهای خاص، تنشهای پیشبینیشده را تحمل کنند.

- بهینهسازی طراحیآزمایش مقاومت شکست به شناسایی تمرکز تنش یا نقاط ضعف در یک طرح کمک میکند و به مهندسان این امکان را میدهد که انتخاب مواد و هندسه طراحی را برای عملکرد بهتر بهینه کنند.

- ایمنیانجام آزمایشهای استحکام شکست به شناسایی موادی که ممکن است تحت شرایط بارگذاری خاص دچار شکست شوند، کمک میکند و خطرات را در کاربردهای حیاتی مانند هوافضا، خودرو و تجهیزات پزشکی کاهش میدهد.

چالشهای آزمایش مقاومت شکست در تولید

علیرغم اهمیت آن، آزمایش مقاومت در برابر شکست در تولید، چالشهای متعددی را به همراه دارد:

- تنوع موادحتی در یک دسته تولید یکسان، خواص مواد میتواند متفاوت باشد و منجر به اختلاف در نتایج آزمایش مقاومت در برابر شکست شود. با افزایش مقیاس تولید، کالایی شدن مواد میتواند تغییرات پنهانی را ایجاد کند.

- اندازه و هندسه نمونهاندازه و شکل نمونه آزمایشی به طور قابل توجهی بر نتایج مقاومت شکست تأثیر میگذارد. نمونههای آزمایشی کوچک ممکن است به طور دقیق رفتار اجزای بزرگتر را نشان ندهند، به خصوص هنگامی که هندسههای پیچیدهای در کار باشد.

- شرایط بارگیریمقاومت شکست میتواند بسته به شرایط بارگذاری متفاوت باشد، که شبیهسازی سناریوهای تنش در دنیای واقعی در آزمایشهای آزمایشگاهی را چالشبرانگیز میکند.

- عوامل محیطیعواملی مانند دما، رطوبت و قرار گرفتن در معرض مواد شیمیایی میتوانند بر مقاومت شکست مواد تأثیر بگذارند. آزمایش تحت شرایط محیطی کنترلشده نیاز به تجهیزات تخصصی دارد.

- حساسیت به نرخ کرنشبرخی از مواد خواص شکست وابسته به سرعت را نشان میدهند، به این معنی که مقاومت شکست میتواند بر اساس سرعت اعمال بار متفاوت باشد و نتایج آزمایش را پیچیده کند.

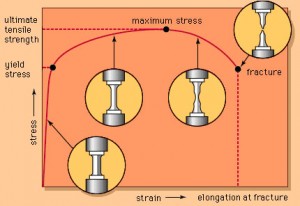

منحنی تنش-کرنش و مقاومت شکست

منحنی تنش-کرنشبه صورت گرافیکی رابطه بین تنش اعمال شده و کرنش حاصل در یک ماده را نشان میدهد. این نمودار اطلاعات ارزشمندی در مورد چگونگی تغییر شکل یک ماده تحت بار ارائه میدهد و به مهندسان کمک میکند تا رفتار مکانیکی ماده، به ویژه از نظر مقاومت شکست آن را درک کنند.

- تغییر شکل الاستیکدر مرحله اولیه بارگذاری، ماده دچار تغییر شکل الاستیک میشود که در آن تنش و کرنش متناسب هستند. پس از برداشتن بار، ماده به شکل اولیه خود باز میگردد.

- تغییر شکل پلاستیک: با افزایش تنش، ماده وارد ناحیه تغییر شکل پلاستیک میشود، جایی که ماده تغییرات دائمی در شکل را تجربه میکند.

- استحکام نهایی و نقطه شکستنقطهای که در آن ماده دیگر نمیتواند بار اعمال شده را تحمل کند، به عنوان نقطه شکست شناخته میشود که اغلب در منحنی تنش-کرنش به صورت ... نشان داده میشود.استحکام کششی نهایی (UTS).

ویژگیها و انواع شکستگی

ویژگیهای شکست میتواند بینش ارزشمندی در مورد رفتار ماده تحت تنش ارائه دهد. ویژگیهای کلیدی عبارتند از:

- صفحات رخصفحات صاف و مسطحی که ماده در امتداد آنها میشکند، اغلب در امتداد مرزهای کریستالی.

- چال گونهفرورفتگیهای گرد روی سطح شکست، نشاندهنده شکست نرم و جذب انرژی است.

- لبهای برشیسطوح شکستگی که بافتهای فیبری یا پودری از خود نشان میدهند، که مشخصه به هم پیوستن ریزحفرهها است.

- هکلز: الگوهای شورون روی سطح شکست که جهت انتشار ترک را نشان میدهند.

مقاومت شکست سرامیکها و شیشهها

موادی مانندسرامیکوشیشه معدنیبه دلیل ساختار اتمی خود، رفتارهای شکست متمایزی از خود نشان میدهند.

- سرامیکسرامیکها که به خاطر استحکام و سختی بالایشان شناخته میشوند، بسیار شکننده نیز هستند. آنها پیوندهای اتمی قوی دارند اما توانایی محدودی در تغییر شکل پلاستیک دارند و همین امر آنها را در معرض شکستگی ناگهانی در مواجهه با سطوح بحرانی تنش قرار میدهد.

- شیشه معدنیبرخلاف سرامیکها، شیشه معدنی (مثلاً شیشه سیلیس) ساختار آمورف دارد که منجر به توزیع یکنواختتر تنش میشود. اگرچه استحکام شکست بالاتری نسبت به سرامیکها دارد، اما به عیوب سطحی که میتوانند استحکام آن را به طرز چشمگیری کاهش دهند نیز بسیار حساس است.

نتیجهگیری

استحکام شکست یک ویژگی حیاتی مواد است که مهندسان و دانشمندان مواد باید هنگام طراحی اجزا یا سازههایی که تحت تنش قابل توجهی قرار میگیرند، در نظر بگیرند. درک استحکام شکست مواد و عواملی که بر آن تأثیر میگذارند میتواند به بهینهسازی انتخاب مواد، افزایش ایمنی محصول و بهبود راندمان طراحی کمک کند. چه از طریق آزمایش کششی، فشاری یا ضربه، ارزیابی دقیق استحکام شکست برای اطمینان از قابلیت اطمینان و دوام محصولات در صنایع مختلف از هوافضا گرفته تا تجهیزات پزشکی حیاتی است.

زمان ارسال: ۲۵ ژانویه ۲۰۲۵