లోపాలను నివారించడంప్లాస్టిక్ ఇంజెక్షన్ మోల్డింగ్తయారీ ప్రక్రియ యొక్క నాణ్యత మరియు సామర్థ్యాన్ని నిర్ధారించడంలో కీలకం. సాధారణ లోపాలను నివారించడంలో సహాయపడే నాలుగు ముఖ్యమైన చిట్కాలు క్రింద ఉన్నాయి:

ఇంజెక్షన్ మోల్డింగ్ పారామితులను ఆప్టిమైజ్ చేయండి

- ఇంజెక్షన్ పీడనం & వేగం: ఇంజెక్షన్ పీడనం మరియు వేగం పదార్థం మరియు అచ్చు ప్రకారం సర్దుబాటు చేయబడిందని నిర్ధారించుకోండి. చాలా ఎక్కువ పీడనం ఓవర్ప్యాకింగ్కు దారితీస్తుంది, అయితే చాలా తక్కువగా ఉంటే అసంపూర్ణంగా నింపవచ్చు.

- అచ్చు ఉష్ణోగ్రత: అచ్చును సరైన ఉష్ణోగ్రత వద్ద ఉంచడం చాలా ముఖ్యం. చాలా చల్లగా ఉన్న అచ్చు పదార్థం చాలా త్వరగా గట్టిపడటానికి కారణమవుతుంది, దీని వలన షార్ట్ షాట్లు లేదా అసంపూర్ణ పూరకాలకు దారితీస్తుంది. మరోవైపు, అధిక వేడి వల్ల ఫ్లాషింగ్ జరగవచ్చు.

- శీతలీకరణ సమయం: అతిగా చల్లబరచకుండా భాగం సరిగ్గా గట్టిపడేలా శీతలీకరణ సమయాన్ని సర్దుబాటు చేయండి, దీనివల్ల వార్పింగ్ లేదా కుంచించుకుపోవచ్చు.

అచ్చు నాణ్యత మరియు పరిశుభ్రతను కాపాడుకోండి

- క్రమం తప్పకుండా తనిఖీ: తుది ఉత్పత్తిని ప్రభావితం చేసే లోపాలను నివారించడానికి, పగిలిన కోర్లు, అరిగిపోయిన ఎజెక్టర్ పిన్లు లేదా తప్పుగా అమర్చడం వంటి అచ్చు యొక్క అరిగిపోయిన సంకేతాల కోసం క్రమం తప్పకుండా తనిఖీ చేయండి.

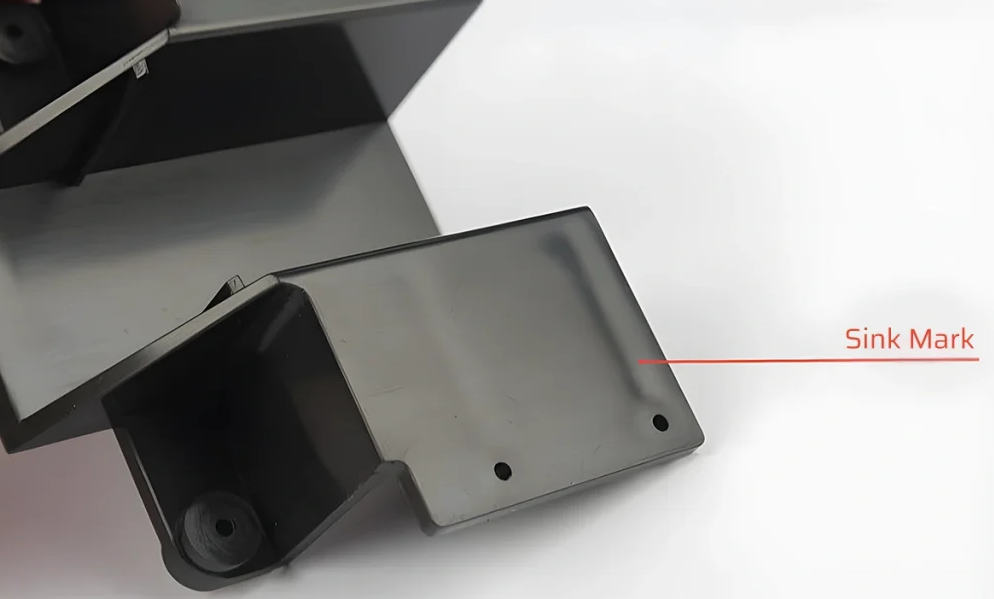

- అచ్చు శుభ్రపరచడం: గుంటలను మూసుకుపోయే లేదా పదార్థ ప్రవాహానికి అంతరాయం కలిగించే, కాలిన గాయాలు లేదా సింక్ గుర్తులు వంటి లోపాలకు కారణమయ్యే నూనెలు, అవశేషాలు మరియు చెత్తను తొలగించడానికి అచ్చును క్రమం తప్పకుండా శుభ్రం చేయండి.

సరైన మెటీరియల్ హ్యాండ్లింగ్ ఉపయోగించండి

- రెసిన్ ఎండబెట్టడం: చాలా ప్లాస్టిక్ రెసిన్లు తేమను గ్రహిస్తాయి, దీని ఫలితంగా ఇంజెక్షన్ సమయంలో బుడగలు లేదా స్ప్లే గుర్తులు ఏర్పడతాయి. ఉపయోగించే ముందు రెసిన్ పూర్తిగా ఎండబెట్టబడిందని నిర్ధారించుకోండి.

- మెటీరియల్ నాణ్యత: ఎల్లప్పుడూ మీ స్పెసిఫికేషన్లకు అనుగుణంగా ఉండే అధిక-నాణ్యత పదార్థాలను ఉపయోగించండి. కలుషితాలు లేదా పదార్థ కూర్పులో వైవిధ్యాలు తుది ఉత్పత్తిలో ప్రవాహ సమస్యలు మరియు డైమెన్షనల్ అసమానతలకు దారితీయవచ్చు.

తయారీ సామర్థ్యం కోసం డిజైన్

- గోడ మందం స్థిరత్వం: వార్పింగ్, సింక్ మార్కులు లేదా షార్ట్ షాట్ల వంటి సమస్యలను నివారించడానికి పార్ట్ డిజైన్ స్థిరమైన గోడ మందాన్ని కలిగి ఉందని నిర్ధారించుకోండి. ఆకస్మిక మార్పుల కంటే మందంలో క్రమంగా పరివర్తనలకు ప్రాధాన్యత ఇవ్వబడుతుంది.

- వెంటిలేషన్: అచ్చులో సరైన వెంటిలేషన్ గాలి వలలను నివారిస్తుంది, ఇది కాలిన గుర్తులు లేదా అసమాన నింపడానికి దారితీస్తుంది. అచ్చు మరియు పదార్థానికి తగిన పరిమాణంలో వెంట్లు ఉన్నాయని నిర్ధారించుకోండి.

- గేట్ మరియు రన్నర్ డిజైన్: బాగా రూపొందించబడిన గేట్లు మరియు రన్నర్లు సమర్థవంతమైన పదార్థ ప్రవాహానికి కీలకమైనవి మరియు వెల్డ్ లైన్లు లేదా అసమాన పూరకం వంటి లోపాల సంభావ్యతను తగ్గించడంలో సహాయపడతాయి.

ఇంజెక్షన్ మోల్డింగ్ ప్రక్రియ యొక్క ఈ అంశాలను ఆప్టిమైజ్ చేయడం ద్వారా, మీరు లోపాలను తగ్గించవచ్చు, భాగాల నాణ్యతను మెరుగుపరచవచ్చు మరియు మీ తయారీ ఆపరేషన్ యొక్క మొత్తం సామర్థ్యాన్ని పెంచవచ్చు.

పోస్ట్ సమయం: ఫిబ్రవరి-27-2025