குறைபாடுகளைத் தடுத்தல்பிளாஸ்டிக் ஊசி வார்ப்புஉற்பத்தி செயல்முறையின் தரம் மற்றும் செயல்திறனை உறுதி செய்வதற்கு முக்கியமானது. பொதுவான குறைபாடுகளைத் தவிர்க்க உதவும் நான்கு அத்தியாவசிய குறிப்புகள் கீழே உள்ளன:

ஊசி மோல்டிங் அளவுருக்களை மேம்படுத்துதல்

- ஊசி அழுத்தம் & வேகம்: உட்செலுத்துதல் அழுத்தம் மற்றும் வேகம் பொருள் மற்றும் அச்சுக்கு ஏற்ப சரிசெய்யப்படுவதை உறுதிசெய்யவும். மிக அதிக அழுத்தம் அதிகப்படியான பேக்கிங்கிற்கு வழிவகுக்கும், அதே நேரத்தில் மிகக் குறைவாக இருந்தால் முழுமையடையாத நிரப்புதல் ஏற்படலாம்.

- அச்சு வெப்பநிலை: அச்சுகளை சரியான வெப்பநிலையில் வைத்திருப்பது மிக முக்கியம். மிகவும் குளிராக இருக்கும் ஒரு அச்சு, பொருளை மிக விரைவாக திடப்படுத்தக்கூடும், இதனால் குறுகிய ஷாட்டுகள் அல்லது முழுமையற்ற நிரப்புதல்கள் ஏற்படலாம். மறுபுறம், அதிகப்படியான வெப்பம் ஒளிரும்.

- குளிர்விக்கும் நேரம்: அதிகப்படியான குளிரூட்டல் இல்லாமல் பகுதி சரியாக திடப்படுத்த அனுமதிக்க குளிரூட்டும் நேரத்தை சரிசெய்யவும், இது சிதைவு அல்லது சுருக்கத்தை ஏற்படுத்தக்கூடும்.

பூஞ்சையின் தரம் மற்றும் தூய்மையைப் பராமரித்தல்

- வழக்கமான ஆய்வு: இறுதி தயாரிப்பைப் பாதிக்கக்கூடிய குறைபாடுகளைத் தடுக்க, விரிசல் அடைந்த மையங்கள், தேய்ந்த எஜெக்டர் ஊசிகள் அல்லது தவறான சீரமைப்பு போன்ற தேய்மான அறிகுறிகளுக்காக அச்சுகளை வழக்கமாக ஆய்வு செய்யுங்கள்.

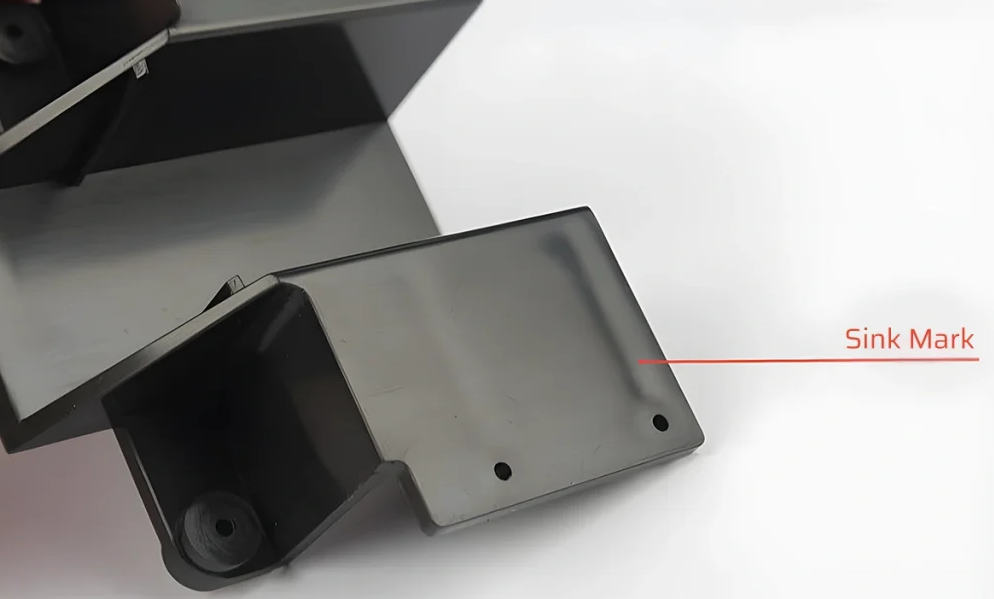

- அச்சு சுத்தம் செய்தல்: எண்ணெய்கள், எச்சங்கள் மற்றும் குப்பைகளை அகற்ற அச்சுகளை தவறாமல் சுத்தம் செய்யுங்கள், அவை துவாரங்களை அடைக்கலாம் அல்லது பொருள் ஓட்டத்தை சீர்குலைக்கலாம், இதனால் தீக்காயங்கள் அல்லது மூழ்கும் அடையாளங்கள் போன்ற குறைபாடுகள் ஏற்பட வாய்ப்புள்ளது.

சரியான பொருள் கையாளுதலைப் பயன்படுத்துங்கள்

- பிசினை உலர்த்துதல்: பல பிளாஸ்டிக் ரெசின்கள் ஈரப்பதத்தை உறிஞ்சுகின்றன, இதனால் ஊசி போடும்போது குமிழ்கள் அல்லது ஸ்ப்ளே அடையாளங்கள் ஏற்படலாம். பயன்படுத்துவதற்கு முன்பு ரெசின் நன்கு உலர்த்தப்பட்டிருப்பதை உறுதி செய்யவும்.

- பொருள் தரம்: உங்கள் விவரக்குறிப்புகளைப் பூர்த்தி செய்யும் உயர்தர பொருட்களை எப்போதும் பயன்படுத்தவும். மாசுபாடுகள் அல்லது பொருள் கலவையில் உள்ள மாறுபாடுகள் இறுதி தயாரிப்பில் ஓட்ட சிக்கல்கள் மற்றும் பரிமாண முரண்பாடுகளுக்கு வழிவகுக்கும்.

உற்பத்தித்திறனுக்கான வடிவமைப்பு

- சுவர் தடிமன் நிலைத்தன்மை: வார்ப்பிங், மடு மதிப்பெண்கள் அல்லது குறுகிய ஷாட்கள் போன்ற சிக்கல்களைத் தவிர்க்க, பகுதி வடிவமைப்பு சீரான சுவர் தடிமன்களைக் கொண்டிருப்பதை உறுதிசெய்யவும். திடீர் மாற்றங்களை விட தடிமனில் படிப்படியான மாற்றங்கள் விரும்பப்படுகின்றன.

- காற்றோட்டம்: அச்சுக்குள் சரியான காற்றோட்டம் காற்றுப் பொறிகளைத் தடுக்கிறது, இது தீக்காயங்கள் அல்லது சீரற்ற நிரப்புதலுக்கு வழிவகுக்கும். அச்சு மற்றும் பொருளுக்கு ஏற்ற அளவில் காற்றோட்டங்கள் இருப்பதை உறுதிப்படுத்திக் கொள்ளுங்கள்.

- கேட் மற்றும் ரன்னர் வடிவமைப்பு: நன்கு வடிவமைக்கப்பட்ட வாயில்கள் மற்றும் ஓட்டைகள் திறமையான பொருள் ஓட்டத்திற்கு மிக முக்கியமானவை மற்றும் வெல்ட் கோடுகள் அல்லது சீரற்ற நிரப்புதல் போன்ற குறைபாடுகளின் வாய்ப்பைக் குறைக்க உதவும்.

ஊசி மோல்டிங் செயல்முறையின் இந்த அம்சங்களை மேம்படுத்துவதன் மூலம், நீங்கள் குறைபாடுகளைக் குறைக்கலாம், பகுதி தரத்தை மேம்படுத்தலாம் மற்றும் உங்கள் உற்பத்தி செயல்பாட்டின் ஒட்டுமொத்த செயல்திறனை அதிகரிக்கலாம்.

இடுகை நேரம்: பிப்ரவரி-27-2025