දෝෂ වැළැක්වීමප්ලාස්ටික් එන්නත් අච්චු ගැසීමනිෂ්පාදන ක්රියාවලියේ ගුණාත්මකභාවය සහ කාර්යක්ෂමතාව සහතික කිරීම සඳහා යතුරයි. පොදු දෝෂ වළක්වා ගැනීමට උපකාරී වන අත්යවශ්ය උපදෙස් හතරක් පහත දැක්වේ:

එන්නත් අච්චු පරාමිතීන් ප්රශස්ත කරන්න

- එන්නත් පීඩනය සහ වේගය: එන්නත් පීඩනය සහ වේගය ද්රව්යය සහ අච්චුව අනුව සකස් කර ඇති බවට වග බලා ගන්න. අධික පීඩනයක් අධික ලෙස ඇසුරුම් කිරීමට හේතු විය හැකි අතර, ඉතා අඩු පීඩනයක් අසම්පූර්ණ පිරවීමකට හේතු විය හැක.

- අච්චු උෂ්ණත්වය: අච්චුව නිසි උෂ්ණත්වයේ තබා ගැනීම ඉතා වැදගත් වේ. අධික සීතල අච්චුවක් ද්රව්යය ඉතා ඉක්මනින් ඝන වීමට හේතු විය හැකි අතර, කෙටි වෙඩි තැබීම් හෝ අසම්පූර්ණ පිරවුම් වලට හේතු විය හැක. අනෙක් අතට, අධික තාපය දැල්වීමට හේතු විය හැක.

- සිසිලන කාලය: අධික සිසිලනයකින් තොරව කොටස නිවැරදිව ඝන වීමට ඉඩ සලසන පරිදි සිසිලන කාලය සකසන්න, එමඟින් විකෘති වීමට හෝ හැකිලීමට හේතු විය හැක.

අච්චුවේ ගුණාත්මකභාවය සහ පිරිසිදුකම පවත්වා ගැනීම

- නිතිපතා පරීක්ෂාව: අවසාන නිෂ්පාදනයට බලපෑ හැකි දෝෂ වළක්වා ගැනීම සඳහා, ඉරිතලා ඇති හරයන්, ගෙවී ගිය ඉජෙක්ටර් අල්ෙපෙනති හෝ වැරදි ලෙස පෙළගැස්වීම වැනි ගෙවී යාමේ සලකුණු සඳහා අච්චුව නිතිපතා පරීක්ෂා කරන්න.

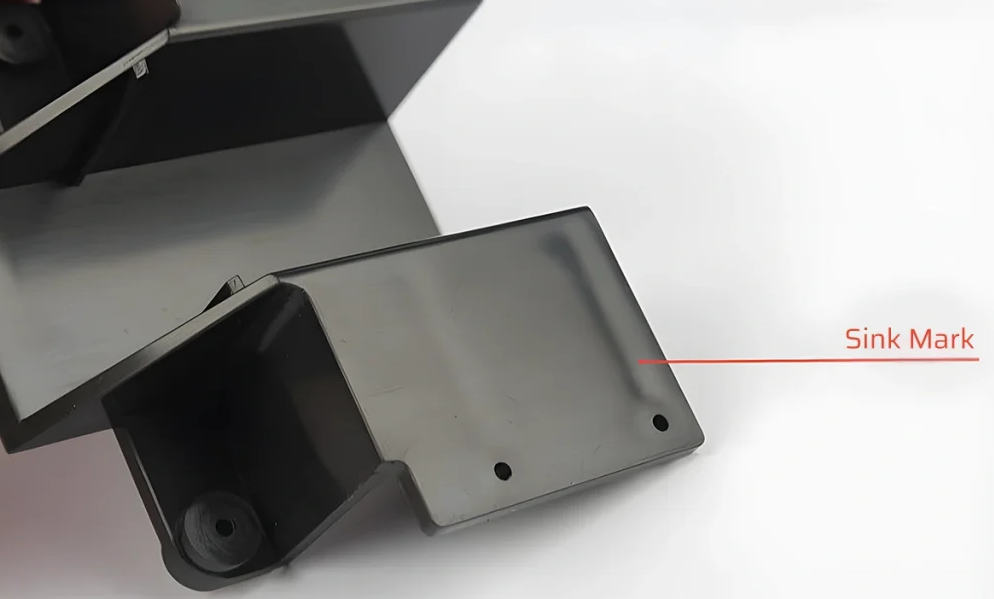

- අච්චු පිරිසිදු කිරීම: වාතාශ්රය අවහිර කළ හැකි හෝ ද්රව්ය ප්රවාහයට බාධා කළ හැකි, පිළිස්සුම් හෝ ගිලෙන සලකුණු වැනි දෝෂ ඇති කළ හැකි තෙල්, අපද්රව්ය සහ සුන්බුන් ඉවත් කිරීම සඳහා අච්චුව නිතිපතා පිරිසිදු කරන්න.

නිසි ද්රව්ය හැසිරවීම භාවිතා කරන්න

- ෙරසින් වියළීම: බොහෝ ප්ලාස්ටික් දුම්මල තෙතමනය අවශෝෂණය කරන අතර, එන්නත් කිරීමේදී බුබුලු හෝ ඉසින සලකුණු ඇති විය හැක. භාවිතයට පෙර දුම්මල හොඳින් වියළා ඇති බවට වග බලා ගන්න.

- ද්රව්යමය ගුණාත්මකභාවය: සෑම විටම ඔබේ පිරිවිතරයන්ට ගැලපෙන උසස් තත්ත්වයේ ද්රව්ය භාවිතා කරන්න. දූෂක හෝ ද්රව්ය සංයුතියේ වෙනස්කම් හේතුවෙන් අවසාන නිෂ්පාදනයේ ප්රවාහ ගැටළු සහ මානයන් නොගැලපීම් ඇති විය හැක.

නිෂ්පාදන හැකියාව සඳහා නිර්මාණය

- බිත්ති ඝණකම අනුකූලතාව: විකෘති වීම, ගිලෙන සලකුණු හෝ කෙටි පහරවල් වැනි ගැටළු වළක්වා ගැනීම සඳහා කොටස් සැලසුමේ ස්ථාවර බිත්ති ඝණකම ඇති බව සහතික කර ගන්න. හදිසි වෙනස්කම් වලට වඩා ඝනකමේ ක්රමයෙන් සිදුවන සංක්රාන්ති වඩාත් සුදුසුය.

- වාතාශ්රය: අච්චුවේ නිසි වාතාශ්රය වායු උගුල් වළක්වයි, එමඟින් පිළිස්සුම් සලකුණු හෝ අසමාන පිරවීමක් ඇති විය හැක. වාතාශ්රය අච්චුව සහ ද්රව්ය සඳහා සුදුසු ප්රමාණයේ ඇති බවට වග බලා ගන්න.

- ගේට්ටුව සහ ධාවකය නිර්මාණය: හොඳින් සැලසුම් කරන ලද ගේට්ටු සහ ධාවකයන් කාර්යක්ෂම ද්රව්ය ප්රවාහයක් සඳහා ඉතා වැදගත් වන අතර වෑල්ඩින් රේඛා හෝ අසමාන පිරවීම වැනි දෝෂ ඇතිවීමේ සම්භාවිතාව අඩු කිරීමට උපකාරී වේ.

එන්නත් අච්චු සැකසීමේ ක්රියාවලියේ මෙම අංග ප්රශස්ත කිරීමෙන්, ඔබට දෝෂ අඩු කිරීමට, කොටස්වල ගුණාත්මකභාවය වැඩි දියුණු කිරීමට සහ ඔබේ නිෂ්පාදන මෙහෙයුමේ සමස්ත කාර්යක්ෂමතාව වැඩි කිරීමට හැකිය.

පළ කිරීමේ කාලය: 2025 පෙබරවාරි-27