A resistência à fratura é uma propriedade fundamental que desempenha um papel fundamental na ciência e engenharia de materiais, ajudando a determinar como um material se comportará sob tensão, especialmente quando sofre falha. Ela fornece informações sobre a tensão máxima que um material pode suportar antes de fraturar, oferecendo a engenheiros e cientistas de materiais os dados necessários para selecionar materiais apropriados para diferentes aplicações. Neste artigo abrangente, exploraremos o que é resistência à fratura, sua importância, os vários modos de fratura e como ela pode ser testada em um ambiente de fabricação. Além disso, abordaremos os desafios associados aos testes de resistência à fratura e a importância de compreender a curva tensão-deformação.

O que é resistência à fratura?

A resistência à fratura refere-se à quantidade máxima de tensão ou força que um material pode suportar antes de sofrer uma falha catastrófica, caracterizada por fratura. Essa falha ocorre quando a estrutura interna do material não é mais capaz de suportar a carga aplicada, resultando na propagação de trincas que, por fim, leva à fratura completa. Normalmente expressa em unidades de pressão, comopascais (Pa) or libras por polegada quadrada (psi)A resistência à fratura é uma propriedade essencial que ajuda os engenheiros a prever o desempenho dos materiais em condições reais, especialmente em aplicações estruturais onde a falha pode ser catastrófica.

A resistência à fratura de um material depende de vários fatores, incluindo suacomposição da rede cristalina, estrutura de liga ou composta, e oprocessos de fabricaçãoenvolvidos. Os materiais apresentam níveis variados de resistência à fratura, em grande parte devido ao seu arranjo atômico e ao tipo de ligação entre os átomos.

Tipos de materiais com base na resistência à fratura:

- Materiais Frágeis: Concreto, cerâmica e ferro fundido cinzento costumam ser resistentes à compressão, mas apresentam baixa resistência à fratura. Esses materiais suportam bem forças de compressão, mas falham facilmente sob tensões de tração ou flexão.

- Materiais DúcteisAço carbono, alumínio e muitos polímeros geralmente apresentam menor resistência à compressão, mas maior resistência à fratura. Esses materiais podem se deformar plasticamente antes de falhar, permitindo que absorvam energia e suportem tensões maiores sem rachar.

A resistência à fratura pode ser alterada significativamente porfatores externoscomo temperatura, a taxa na qual o carregamento ocorre, a presença de defeitos ou falhas no material e a natureza da tensão aplicada (seja tração, compressão, cisalhamento, etc.).

Modos de Fratura em Materiais

Compreender os vários modos de fratura ajuda a determinar como um material responderá a diferentes cenários de estresse. Os modos mais comuns de fratura incluem fraturas por tração, compressão e flexão. Cada modo envolve diferentes distribuições de tensões e mecanismos de falha.

1. Fratura por Tração:

A fratura por tração ocorre quando um material é submetido a uma força externa que o separa ao longo de um único eixo. Esse tipo de fratura normalmente ocorre em materiais sob tração pura e é caracterizado pela separação ou ruptura do material ao longo de um plano perpendicular à carga de tração aplicada.

- Deformação Inicial:O material sofre inicialmentedeformação elástica, onde o material se alonga na direção da carga aplicada. A deformação é recuperável, ou seja, o material retorna à sua forma original após a remoção da força.

- Pescoço: À medida que a carga aumenta, uma região localizada começa a se deformar de forma mais significativa. Esta fase, conhecida comocarinho, causa uma redução na área da seção transversal no ponto de tensão máxima. O material se estica e seus limites cristalinos deslizam.

- Resistência à Tração Máxima (UTS):A resistência máxima à tração se refere à quantidade máxima de estresse que o material pode suportar antes que a região do pescoço se torne crítica, fazendo com que a fratura se propague rapidamente por toda a seção transversal.

2. Fratura compressiva:

A fratura compressiva ocorre quando um material é submetido a forças que o comprimem ao longo do eixo de carga. Este tipo de fratura resulta emprotuberante, esmagamento, efragmentaçãodo material. Fraturas compressivas geralmente resultam em múltiplas fraturas, pois o material luta para resistir à tensão compressiva aplicada.

- Deformação Elástica:Na fase inicial, o material passa pordeformação elástica, que pode se recuperar após a remoção da carga. No entanto, à medida que a carga aumenta, o material entra na fase de deformação plástica.

- Deformação Plástica e AbaulamentoEm materiais dúcteis, cargas compressivas causam deformação plástica, que se manifesta como abaulamento perpendicular à carga aplicada. Materiais frágeis, por outro lado, normalmente fraturam quando o limite elástico é excedido, pois não têm a capacidade de sofrer deformação plástica significativa.

- Força Máxima:Quando o material atinge seuresistência à compressão final, múltiplas rachaduras podem se desenvolver, levando à fragmentação ou colapso do material sob a carga aplicada.

3. Fratura por flexão:

A fratura por flexão ocorre quando um material é submetido a tensões de tração e compressão, devido a uma força de flexão externa. Uma fratura por flexão típica se origina no lado da tração, onde o material sofre alongamento, e se propaga por toda a espessura do material.

- Tensões de tração e compressão: As fibras externas do material (no lado carregado) sofrem tensões de tração, enquanto as fibras internas (opostas à carga aplicada) sofrem tensões de compressão. Essas tensões induzem uma falha no lado da tração, onde rachaduras ou deformações são mais propensas.

- Propagação de rachaduras:À medida que a força de flexão aplicada aumenta, as rachaduras se iniciam no lado da tração e podem se propagar completamente pela espessura do material, levando à falha.

Testes para determinar a resistência à fratura

Existem diversos testes padronizados utilizados para determinar a resistência à fratura de materiais. Esses testes são essenciais para entender o desempenho de um material sob diversas condições de carga. Os testes comuns de resistência à fratura incluem testes de tração, compressão e impacto.

1. Teste de tração:

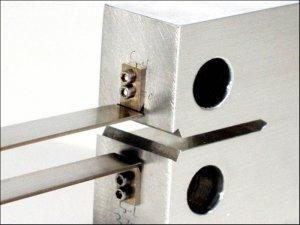

Em um ensaio de tração, uma amostra padronizada com umapescoço (osso de cachorro)a forma é submetida a carga axial em tensão pura. Este teste ajuda a avaliar como o material responde à tensão, fornecendo dados sobre suafases elásticas e plásticas, resistência à tração final (UTS), ealongamento na ruptura.

- Resultado: O valor UTS representa a tensão na qual o material irá fraturar. O ensaio de tração também fornece informações sobre a ductilidade e o potencial de deformação plástica.

2. Teste de compressão:

Um teste de compressão envolve o carregamento axial de um bloco de teste padronizado com força de compressão pura. Este teste avalia a capacidade do material de resistir à compressão e fornece dados sobre suaresistência à compressãoemódulo de compressão.

- Resultado:O teste ajuda a identificar o ponto em que o material não consegue mais suportar a força de compressão e começa a se deformar plasticamente ou falhar.

3. Teste de impacto:

Os testes de impacto são realizados para avaliar a capacidade de um material de suportar cargas dinâmicas repentinas. Uma amostra, normalmenteentalhadopara promover a iniciação da fissura, é atingido por um impactador de alta velocidade. A energia absorvida durante o impacto ou a extensão da fratura são medidas.

- Resultado: Este teste ajuda a determinar propriedades comoresistência ao impactoetenacidade, que são cruciais para materiais expostos a condições de carga dinâmica ou de choque.

Benefícios do teste de resistência à fratura na fabricação

Os testes de resistência à fratura fornecem insights essenciais que orientam a seleção de materiais para aplicações específicas. Alguns dos principais benefícios incluem:

- Identificando Fraquezas:Os testes permitem que os fabricantes detectem possíveis defeitos ou fraquezas em materiais que podem levar à falha prematura sob certas condições.

- Seleção de materiais: Diferentes materiais apresentam diferentes resistências à fratura, e entender esses comportamentos ajuda os engenheiros a selecionar materiais que podem suportar tensões previstas em aplicações específicas.

- Otimização de Design: Os testes de resistência à fratura ajudam a identificar concentrações de estresse ou pontos fracos em um projeto, permitindo que os engenheiros otimizem a seleção de materiais e a geometria do projeto para melhor desempenho.

- Segurança: A realização de testes de resistência à fratura ajuda a identificar materiais que podem falhar sob condições específicas de carga, mitigando riscos em aplicações críticas, como aeroespacial, automotiva e dispositivos médicos.

Desafios dos testes de resistência à fratura na fabricação

Apesar de sua importância, testar a resistência à fratura na fabricação apresenta vários desafios:

- Variabilidade do material: Mesmo dentro do mesmo lote de produção, as propriedades dos materiais podem variar, levando a discrepâncias nos resultados dos testes de resistência à fratura. À medida que a produção aumenta, a comoditização dos materiais pode introduzir uma variabilidade oculta.

- Tamanho e geometria da amostra: O tamanho e o formato da amostra de teste afetam significativamente os resultados da resistência à fratura. Amostras de teste pequenas podem não representar com precisão o comportamento de componentes maiores, especialmente quando geometrias complexas estão envolvidas.

- Condições de carregamento:A resistência à fratura pode variar dependendo da condição de carga, tornando desafiador simular cenários de estresse do mundo real em testes de laboratório.

- Fatores ambientais: Fatores como temperatura, umidade e exposição química podem afetar a resistência à fratura de um material. Testes em condições ambientais controladas requerem equipamentos especializados.

- Sensibilidade à taxa de deformação:Alguns materiais apresentam propriedades de fratura dependentes da taxa, o que significa que a resistência à fratura pode variar com base na rapidez com que a carga é aplicada, complicando os resultados dos testes.

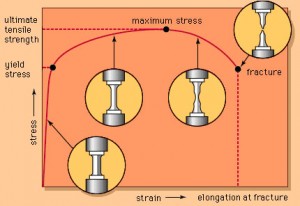

A curva tensão-deformação e a resistência à fratura

Ocurva tensão-deformaçãoRepresenta graficamente a relação entre a tensão aplicada e a deformação resultante em um material. Fornece informações valiosas sobre como um material se deforma sob carga e auxilia engenheiros a compreender o comportamento mecânico do material, especialmente em termos de sua resistência à fratura.

- Deformação Elástica: Na fase inicial de carregamento, o material sofre deformação elástica, onde a tensão e a deformação são proporcionais. Ao remover a carga, o material retorna à sua forma original.

- Deformação Plástica:À medida que o estresse aumenta, o material entra na região de deformação plástica, onde o material sofre mudanças permanentes na forma.

- Força Máxima e Ponto de Fratura:O ponto em que o material não pode mais suportar a carga aplicada é conhecido como ponto de fratura, frequentemente denotado na curva tensão-deformação comoresistência à tração final (UTS).

Características e Tipos de Fratura

As características da fratura podem fornecer informações valiosas sobre o comportamento do material sob estresse. As principais características incluem:

- Planos de clivagem: Planos lisos e planos ao longo dos quais o material se quebra, geralmente ao longo dos limites dos cristais.

- Covinhas: Depressões arredondadas na superfície da fratura, indicativas de fratura dúctil e absorção de energia.

- Lábios de cisalhamento: Superfícies de fratura exibindo texturas fibrosas ou pulverulentas, características de coalescência de microvazios.

- Hackles: Padrões Chevron na superfície da fratura que indicam a direção da propagação da trinca.

Resistência à fratura de cerâmica e vidro

Materiais comocerâmicaevidro inorgânicoexibem comportamentos de fratura distintos devido às suas estruturas atômicas.

- Cerâmica: Conhecidas por sua alta resistência e rigidez, as cerâmicas também são altamente quebradiças. Possuem fortes ligações atômicas, mas capacidade limitada de se deformar plasticamente, o que as torna propensas a fraturas repentinas quando expostas a níveis críticos de estresse.

- Vidro Inorgânico: Ao contrário da cerâmica, o vidro inorgânico (por exemplo, vidro de sílica) possui uma estrutura amorfa, o que resulta em uma distribuição mais uniforme das tensões. Embora tenha maior resistência à fratura do que a cerâmica, também é altamente sensível a defeitos superficiais que podem reduzir drasticamente sua resistência.

Conclusão

A resistência à fratura é uma propriedade crítica dos materiais que engenheiros e cientistas de materiais devem considerar ao projetar componentes ou estruturas que sofrerão tensões significativas. Compreender a resistência à fratura dos materiais e os fatores que a influenciam pode ajudar a otimizar a seleção de materiais, aumentar a segurança do produto e melhorar a eficiência do projeto. Seja por meio de ensaios de tração, compressão ou impacto, a avaliação precisa da resistência à fratura é vital para garantir a confiabilidade e a durabilidade de produtos em indústrias que vão da aeroespacial à de dispositivos médicos.

Horário da postagem: 25/01/2025