Prevenção de defeitos emmoldagem por injeção de plásticoé fundamental para garantir a qualidade e a eficiência do processo de fabricação. Abaixo, quatro dicas essenciais para ajudar a evitar defeitos comuns:

Otimizar parâmetros de moldagem por injeção

- Pressão e velocidade de injeção: Certifique-se de que a pressão e a velocidade da injeção estejam ajustadas de acordo com o material e o molde. Uma pressão muito alta pode levar ao enchimento excessivo, enquanto uma pressão muito baixa pode resultar em enchimento incompleto.

- Temperatura do moldeManter o molde na temperatura adequada é crucial. Um molde muito frio pode fazer com que o material solidifique muito rápido, resultando em injeções curtas ou preenchimentos incompletos. Por outro lado, o calor excessivo pode causar flashing.

- Tempo de resfriamento: Ajuste o tempo de resfriamento para permitir que a peça solidifique corretamente sem resfriamento excessivo, o que pode causar deformação ou encolhimento.

Manter a qualidade e a limpeza do molde

- Inspeção regular: Inspecione rotineiramente o molde em busca de sinais de desgaste, como núcleos rachados, pinos ejetores desgastados ou desalinhamento, para evitar defeitos que possam afetar o produto final.

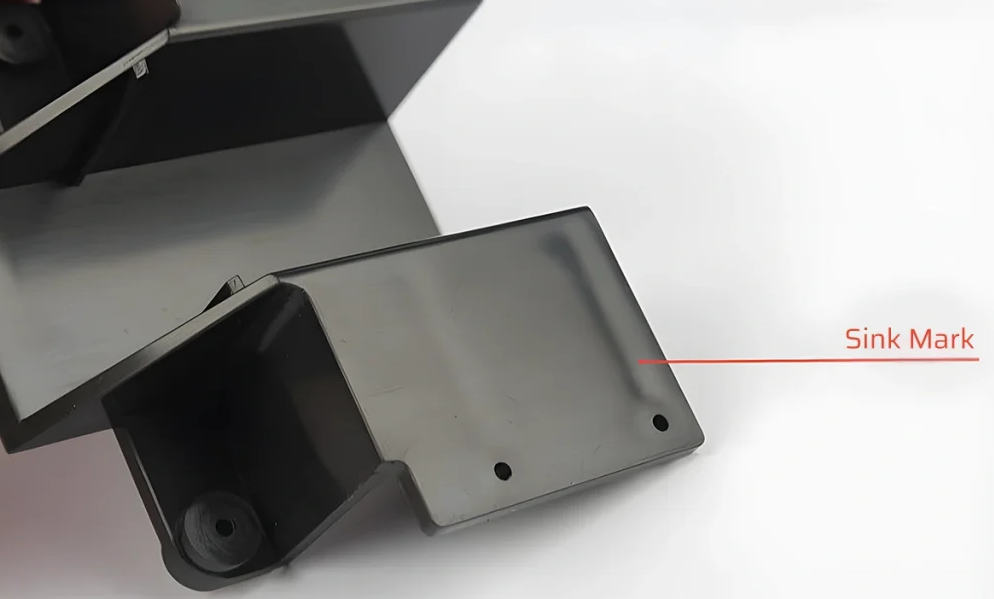

- Limpeza de mofo: Limpe o molde regularmente para remover óleos, resíduos e detritos que possam obstruir aberturas ou interromper o fluxo de material, causando defeitos como marcas de queimadura ou afundamento.

Use o manuseio adequado de materiais

- Secagem da Resina: Muitas resinas plásticas absorvem umidade, o que pode resultar em bolhas ou marcas de espalhamento durante a injeção. Certifique-se de que a resina esteja completamente seca antes do uso.

- Qualidade do material: Utilize sempre materiais de alta qualidade que atendam às suas especificações. Contaminantes ou variações na composição do material podem causar problemas de fluxo e inconsistências dimensionais no produto final.

Design para Fabricabilidade

- Consistência da Espessura da Parede: Garanta que o projeto da peça apresente espessuras de parede consistentes para evitar problemas como empenamento, marcas de afundamento ou disparos curtos. Transições graduais de espessura são preferíveis a mudanças abruptas.

- Ventilação: A ventilação adequada no molde evita a formação de bolhas de ar, que podem causar marcas de queimadura ou enchimento irregular. Certifique-se de que as aberturas sejam dimensionadas adequadamente para o molde e o material.

- Design de Portão e Corredor:Portões e corredores bem projetados são cruciais para um fluxo eficiente de materiais e podem ajudar a reduzir a probabilidade de defeitos como linhas de solda ou enchimento irregular.

Ao otimizar esses aspectos do processo de moldagem por injeção, você pode reduzir defeitos, melhorar a qualidade das peças e aumentar a eficiência geral da sua operação de fabricação.

Horário da publicação: 27/02/2025