Wytrzymałość na pękanie to fundamentalna właściwość, która odgrywa kluczową rolę w materiałoznawstwie i inżynierii materiałowej, pomagając określić zachowanie się materiału pod wpływem naprężeń, zwłaszcza w przypadku uszkodzenia. Dostarcza ona informacji o maksymalnym naprężeniu, jakie materiał może wytrzymać przed pęknięciem, oferując inżynierom i materiałoznawcom dane niezbędne do doboru odpowiednich materiałów do różnych zastosowań. W tym obszernym artykule omówimy, czym jest wytrzymałość na pękanie, jej znaczenie, różne tryby pękania oraz jak można ją badać w środowisku produkcyjnym. Ponadto, zagłębimy się w wyzwania związane z badaniem wytrzymałości na pękanie oraz znaczenie zrozumienia krzywej naprężenie-odkształcenie.

Co to jest wytrzymałość na pękanie?

Wytrzymałość na pękanie odnosi się do maksymalnego naprężenia lub siły, jaką materiał może wytrzymać przed wystąpieniem katastrofalnego uszkodzenia, charakteryzującego się pęknięciem. Do uszkodzenia tego dochodzi, gdy wewnętrzna struktura materiału nie jest już w stanie wytrzymać przyłożonego obciążenia, co powoduje rozprzestrzenianie się pęknięć, które ostatecznie prowadzi do całkowitego pęknięcia. Zazwyczaj wyraża się ją w jednostkach ciśnienia, takich jak:paskale (Pa) or funty na cal kwadratowy (psi)Wytrzymałość na pękanie to istotna cecha, która pomaga inżynierom przewidywać, jak materiały będą się zachowywać w rzeczywistych warunkach, zwłaszcza w zastosowaniach konstrukcyjnych, w których awaria może mieć katastrofalne skutki.

Wytrzymałość materiału na pękanie zależy od kilku czynników, m.in.skład sieci krystalicznej, stop lub struktura kompozytowaiprocesy produkcyjneMateriały wykazują różny poziom wytrzymałości na pękanie, głównie ze względu na układ atomów i rodzaj wiązań między atomami.

Rodzaje materiałów ze względu na wytrzymałość na pękanie:

- Materiały krucheBeton, ceramika i żeliwo szare są często wytrzymałe na ściskanie, ale charakteryzują się niską wytrzymałością na pękanie. Materiały te dobrze znoszą siły ściskające, ale łatwo ulegają zniszczeniu pod wpływem naprężeń rozciągających lub zginających.

- Materiały ciągliweStal miękka, aluminium i wiele polimerów charakteryzują się zazwyczaj niższą wytrzymałością na ściskanie, ale wyższą odpornością na pękanie. Materiały te mogą odkształcać się plastycznie przed zniszczeniem, co pozwala im pochłaniać energię i wytrzymywać większe naprężenia bez pękania.

Wytrzymałość na pękanie może ulec znacznej zmianie w wynikuczynniki zewnętrznetakich jak temperatura, szybkość, z jaką występuje obciążenie, obecność defektów lub skaz w materiale i charakter przyłożonego naprężenia (rozciąganie, ściskanie, ścinanie itp.).

Sposoby pękania materiałów

Zrozumienie różnych trybów pękania pomaga określić, jak materiał zareaguje w różnych scenariuszach naprężeń. Do najczęstszych trybów pękania należą pęknięcia rozciągające, ściskające i zginające. Każdy tryb charakteryzuje się innym rozkładem naprężeń i mechanizmami zniszczenia.

1. Złamanie rozciągające:

Pęknięcie rozciągające występuje, gdy materiał jest poddawany działaniu siły zewnętrznej, która rozciąga go wzdłuż jednej osi. Ten rodzaj pęknięcia występuje zazwyczaj w materiałach poddanych czystemu rozciąganiu i charakteryzuje się oddzieleniem lub pęknięciem materiału wzdłuż płaszczyzny prostopadłej do przyłożonego obciążenia rozciągającego.

- Początkowa deformacja:Materiał początkowo poddawany jestodkształcenie sprężyste, gdzie materiał wydłuża się w kierunku przyłożonego obciążenia. Odkształcenie jest odwracalne, co oznacza, że materiał powraca do pierwotnego kształtu po ustąpieniu siły.

- Przewężenie:W miarę wzrostu obciążenia lokalny obszar zaczyna się deformować w sposób bardziej znaczący. Ta faza, znana jakoprzewężenie, powoduje zmniejszenie pola przekroju poprzecznego w punkcie maksymalnego naprężenia. Materiał rozciąga się, a jego granice krystaliczne przesuwają się.

- Wytrzymałość na rozciąganie (UTS):Wytrzymałość na rozciąganie odnosi się do maksymalnej wartości naprężenia, jaką materiał może wytrzymać, zanim strefa przewężenia stanie się krytyczna, powodując szybkie rozprzestrzenianie się pęknięcia na cały przekrój.

2. Złamanie kompresyjne:

Pęknięcie ściskające występuje, gdy materiał jest poddawany działaniu sił, które ściskają go wzdłuż osi obciążenia. Ten rodzaj pęknięcia powodujewypukły, miażdżący, Ipodziałmateriału. Pęknięcia ściskające zazwyczaj skutkują wieloma pęknięciami, ponieważ materiał ma trudności z przeciwstawieniem się przyłożonemu naprężeniu ściskającemu.

- Odkształcenie sprężyste:W fazie początkowej materiał poddawany jestodkształcenie sprężyste, które może odzyskać swoją pierwotną formę po usunięciu obciążenia. Jednak wraz ze wzrostem obciążenia materiał wchodzi w fazę odkształcenia plastycznego.

- Odkształcenie plastyczne i wybrzuszenieW materiałach ciągliwych obciążenia ściskające powodują odkształcenia plastyczne, które objawiają się wybrzuszeniem prostopadłym do przyłożonego obciążenia. Materiały kruche natomiast zazwyczaj pękają po przekroczeniu granicy sprężystości, ponieważ nie są w stanie ulegać znacznym odkształceniom plastycznym.

- Najwyższa siła:Kiedy materiał osiągnie swójmaksymalna wytrzymałość na ściskanie, mogą powstać liczne pęknięcia, prowadzące do fragmentacji lub zapadnięcia się materiału pod wpływem przyłożonego obciążenia.

3. Złamanie zginające:

Pęknięcie zginające występuje, gdy materiał jest poddawany zarówno naprężeniom rozciągającym, jak i ściskającym, pod wpływem zewnętrznej siły zginającej. Typowe pęknięcie zginające powstaje po stronie rozciąganej, gdzie materiał ulega wydłużeniu, i rozprzestrzenia się wzdłuż jego grubości.

- Naprężenia rozciągające i ściskające: Zewnętrzne włókna materiału (po stronie obciążenia) podlegają naprężeniom rozciągającym, natomiast włókna wewnętrzne (po stronie przeciwnej do obciążenia) podlegają naprężeniom ściskającym. Naprężenia te powodują uszkodzenie po stronie rozciągania, gdzie bardziej prawdopodobne jest pęknięcie lub odkształcenie.

- Propagacja pęknięć:W miarę wzrostu przyłożonej siły zginającej pęknięcia zaczynają pojawiać się po stronie rozciąganej i mogą rozprzestrzeniać się na całą grubość materiału, prowadząc do jego uszkodzenia.

Testy określające wytrzymałość na pękanie

Istnieje kilka znormalizowanych testów służących do określania wytrzymałości materiałów na pękanie. Testy te są niezbędne do zrozumienia, jak materiał będzie zachowywał się w różnych warunkach obciążenia. Typowe testy wytrzymałości na pękanie obejmują próby rozciągania, ściskania i udarności.

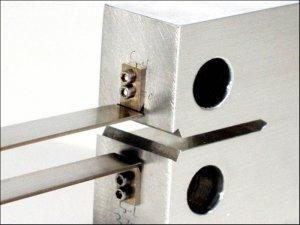

1. Próba rozciągania:

W badaniu rozciągania stosuje się próbkę standaryzowaną oszyjkowy (kość dla psa)Kształt jest poddawany obciążeniu osiowemu w czystym rozciąganiu. Test ten pomaga ocenić, jak materiał reaguje na rozciąganie, dostarczając danych na temat jegofazy sprężyste i plastyczne, granica wytrzymałości na rozciąganie (UTS), Iwydłużenie przy zerwaniu.

- WynikWartość UTS reprezentuje naprężenie, przy którym materiał pęknie. Próba rozciągania dostarcza również informacji o ciągliwości i potencjale odkształceń plastycznych.

2. Test kompresji:

Badanie ściskania polega na obciążeniu znormalizowanego bloku testowego osiowo czystą siłą ściskającą. Badanie to ocenia zdolność materiału do przeciwstawiania się ściskaniu i dostarcza danych na temat jegowytrzymałość na ściskanieImoduł ściskania.

- Wynik:Test pomaga zidentyfikować punkt, w którym materiał nie jest już w stanie wytrzymać siły ściskającej i zaczyna się odkształcać plastycznie lub ulegać zniszczeniu.

3. Test wytrzymałości na uderzenie:

Badanie udarności przeprowadza się w celu oceny zdolności materiału do wytrzymywania nagłych, dynamicznych obciążeń. Próbka, zazwyczajkarbowanyAby ułatwić inicjację pęknięcia, jest uderzany przez element udarowy o dużej prędkości. Mierzy się energię pochłoniętą podczas uderzenia lub zakres pęknięcia.

- Wynik:Test ten pomaga określić takie właściwości jakwytrzymałość na uderzeniaIwytrzymałość, które są kluczowe w przypadku materiałów narażonych na warunki obciążeń dynamicznych lub udarowych.

Korzyści z badania wytrzymałości na pękanie w produkcji

Badanie wytrzymałości na pękanie dostarcza istotnych informacji, które pomagają w doborze materiałów do konkretnych zastosowań. Oto niektóre z kluczowych korzyści:

- Identyfikacja słabości:Testy pozwalają producentom wykryć potencjalne wady lub słabości materiałów, które w pewnych warunkach mogą prowadzić do przedwczesnej awarii.

- Wybór materiałówRóżne materiały charakteryzują się różną wytrzymałością na pękanie, a zrozumienie tych zachowań pomaga inżynierom wybierać materiały, które wytrzymają przewidywane naprężenia w konkretnych zastosowaniach.

- Optymalizacja projektuBadanie wytrzymałości na pękanie pomaga zidentyfikować punkty koncentracji naprężeń lub słabe punkty konstrukcji, umożliwiając inżynierom optymalizację doboru materiałów i geometrii projektu w celu uzyskania lepszych parametrów.

- Bezpieczeństwo:Przeprowadzanie testów wytrzymałości na pękanie pomaga zidentyfikować materiały, które mogłyby ulec uszkodzeniu w określonych warunkach obciążenia, zmniejszając ryzyko w krytycznych zastosowaniach, takich jak przemysł lotniczy i kosmiczny, motoryzacyjny oraz urządzenia medyczne.

Wyzwania związane z badaniem wytrzymałości na pękanie w produkcji

Mimo że badanie wytrzymałości na pękanie w procesie produkcyjnym jest istotne, wiąże się ono z pewnymi wyzwaniami:

- Zmienność materiałuNawet w obrębie tej samej partii produkcyjnej właściwości materiałów mogą się różnić, co prowadzi do rozbieżności w wynikach badań wytrzymałości na pękanie. Wraz ze wzrostem skali produkcji, komercjalizacja materiałów może wprowadzać ukrytą zmienność.

- Wielkość próbki i geometriaRozmiar i kształt próbki testowej znacząco wpływają na wyniki wytrzymałości na pękanie. Małe próbki testowe mogą nie odzwierciedlać dokładnie zachowania większych elementów, zwłaszcza w przypadku złożonych geometrii.

- Warunki załadunku:Wytrzymałość na pękanie może się zmieniać w zależności od warunków obciążenia, co utrudnia symulowanie rzeczywistych scenariuszy naprężeń w testach laboratoryjnych.

- Czynniki środowiskoweCzynniki takie jak temperatura, wilgotność i ekspozycja na substancje chemiczne mogą wpływać na wytrzymałość materiału na pękanie. Badania w kontrolowanych warunkach środowiskowych wymagają specjalistycznego sprzętu.

- Czułość na szybkość odkształcania:Niektóre materiały wykazują właściwości pękania zależne od szybkości, co oznacza, że wytrzymałość na pękanie może się zmieniać w zależności od tego, jak szybko przyłożone jest obciążenie, co komplikuje wyniki testów.

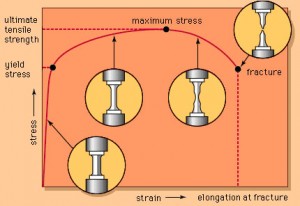

Krzywa naprężenia-odkształcenia i wytrzymałość na pękanie

Tenkrzywa naprężenia-odkształceniaGraficznie przedstawia zależność między przyłożonym naprężeniem a powstałym odkształceniem w materiale. Dostarcza cennych informacji o odkształceniu materiału pod obciążeniem i pomaga inżynierom zrozumieć jego właściwości mechaniczne, zwłaszcza w zakresie wytrzymałości na pękanie.

- Odkształcenie sprężysteW początkowej fazie obciążenia materiał ulega odkształceniu sprężystemu, gdzie naprężenie i odkształcenie są proporcjonalne. Po usunięciu obciążenia materiał powraca do pierwotnego kształtu.

- Odkształcenie plastyczne:W miarę wzrostu naprężenia materiał wchodzi w obszar odkształcenia plastycznego, w którym materiał ulega trwałym zmianom kształtu.

- Maksymalna wytrzymałość i punkt złamania:Punkt, w którym materiał nie jest już w stanie wytrzymać przyłożonego obciążenia, nazywany jest punktem pęknięcia, często oznaczanym na krzywej naprężenie-odkształcenie jakogranica wytrzymałości na rozciąganie (UTS).

Charakterystyka i rodzaje złamań

Charakterystyka pęknięć może dostarczyć cennych informacji na temat zachowania materiału pod wpływem naprężeń. Do najważniejszych cech należą:

- Płaszczyzny rozszczepienia:Gładkie, płaskie płaszczyzny, wzdłuż których materiał pęka, często wzdłuż granic kryształów.

- Dołeczki:Okrągłe wgłębienia na powierzchni pęknięcia, wskazujące na pęknięcie ciągliwe i pochłanianie energii.

- Shear Lips:Powierzchnie pęknięć wykazujące włóknistą lub proszkową teksturę, charakterystyczną dla zlewania się mikropustek.

- Jeżyny:Wzór jodełki na powierzchni pęknięcia, który wskazuje kierunek rozprzestrzeniania się pęknięcia.

Wytrzymałość na pękanie ceramiki i szkła

Materiały takie jakceramikaIszkło nieorganicznewykazują charakterystyczne zachowania podczas pękania ze względu na swoją strukturę atomową.

- Ceramika: Znana ze swojej wysokiej wytrzymałości i sztywności, ceramika jest również bardzo krucha. Posiada silne wiązania atomowe, ale ograniczoną zdolność do odkształcania plastycznego, co sprawia, że jest podatna na nagłe pękanie pod wpływem krytycznych naprężeń.

- Szkło nieorganiczneW przeciwieństwie do ceramiki, szkło nieorganiczne (np. szkło krzemionkowe) ma strukturę amorficzną, co przekłada się na bardziej równomierny rozkład naprężeń. Chociaż ma wyższą wytrzymałość na pękanie niż ceramika, jest również bardzo wrażliwe na defekty powierzchni, które mogą drastycznie obniżyć jego wytrzymałość.

Wniosek

Wytrzymałość na pękanie to kluczowa właściwość materiału, którą inżynierowie i materiałoznawcy muszą brać pod uwagę przy projektowaniu komponentów lub konstrukcji poddawanych znacznym naprężeniom. Zrozumienie wytrzymałości materiałów na pękanie i czynników, które na nią wpływają, może pomóc w optymalizacji doboru materiałów, zwiększeniu bezpieczeństwa produktów i zwiększeniu efektywności projektowania. Dokładna ocena wytrzymałości na pękanie, niezależnie od tego, czy odbywa się poprzez badania wytrzymałości na rozciąganie, ściskanie czy udarność, ma kluczowe znaczenie dla zapewnienia niezawodności i trwałości produktów w branżach od lotnictwa po urządzenia medyczne.

Czas publikacji: 25-01-2025