အပြစ်အနာအဆာများကို ကာကွယ်ပေးခြင်း။ပလပ်စတစ်ဆေးထိုးခြင်းထုတ်လုပ်မှု လုပ်ငန်းစဉ်၏ အရည်အသွေးနှင့် ထိရောက်မှု ရှိစေရန်အတွက် သော့ချက်ဖြစ်သည်။ အောက်ဖော်ပြပါ အချက်လေးချက်သည် အဖြစ်များသော ချို့ယွင်းချက်များကို ရှောင်ရှားရန် အထောက်အကူဖြစ်စေသည်-

Injection Molding Parameters များကို အကောင်းဆုံးဖြစ်အောင်လုပ်ပါ။

- Injection Pressure & Speed: ပစ္စည်းနှင့် မှိုအလိုက် ဆေးထိုးဖိအားနှင့် အမြန်နှုန်းကို ချိန်ညှိထားကြောင်း သေချာပါစေ။ မြင့်မားလွန်းသောဖိအားသည် ထုပ်ပိုးမှုဆီသို့ ဦးတည်သွားစေနိုင်ပြီး နည်းပါးလွန်းပါက ဖြည့်သွင်းမှု မပြည့်စုံနိုင်ပါ။

- မှိုအပူချိန်: မှိုကို သင့်လျော်သော အပူချိန်တွင် ထားရှိရန် အရေးကြီးပါသည်။ အေးလွန်းသောမှိုသည် ပစ္စည်းကို လျင်မြန်စွာ ခိုင်မာစေပြီး ရိုက်ချက်တိုခြင်း သို့မဟုတ် ဖြည့်သွင်းမှု မပြည့်စုံခြင်းတို့ကို ဖြစ်စေသည်။ အခြားတစ်ဖက်တွင်၊ အလွန်အကျွံအပူရှိန်မှိတ်တုတ်မှိတ်တုတ်ဖြစ်စေနိုင်သည်။

- အအေးခံချိန်: ကွဲထွက်ခြင်း သို့မဟုတ် ကျုံ့သွားစေနိုင်သည့် အအေးလွန်ခြင်းမရှိဘဲ အစိတ်အပိုင်းကို မှန်ကန်စွာခိုင်မာစေရန် အအေးခံချိန်ကို ချိန်ညှိပါ။

မှိုအရည်အသွေးနှင့် သန့်ရှင်းမှုကို ထိန်းသိမ်းပါ။

- ပုံမှန်စစ်ဆေးခြင်း။: အက်ကွဲနေသော အူတိုင်များ၊ ပွန်းပဲ့နေသော ထုတ်ယူထားသော ပင်ချောင်းများ သို့မဟုတ် မှားယွင်းနေသော အစိတ်အပိုင်းများကဲ့သို့သော ဟောင်းနွမ်းပျက်စီးနေသည့် လက္ခဏာများအတွက် မှိုကို ပုံမှန်စစ်ဆေးပါ။

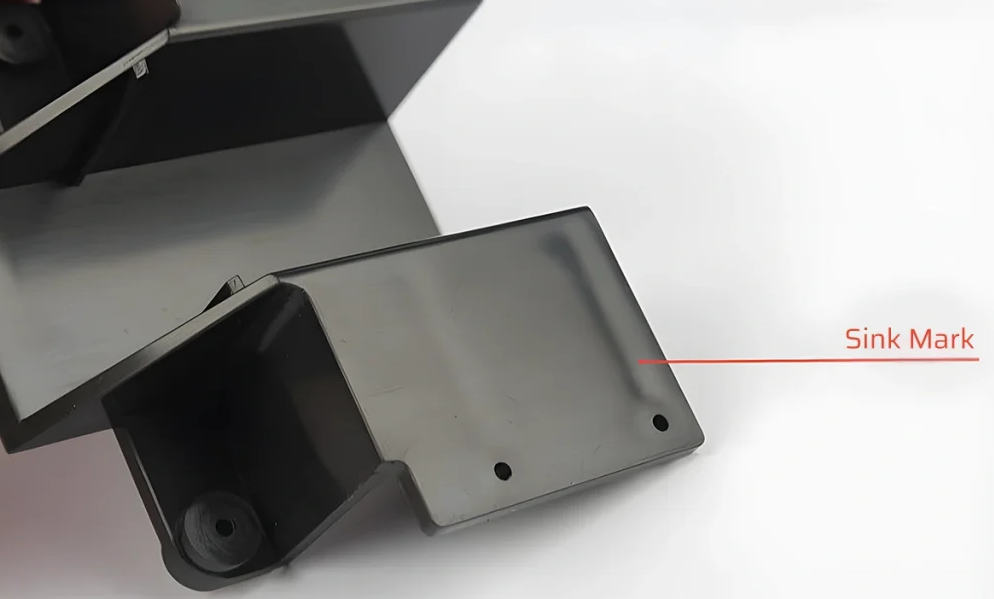

- မှိုသန့်ရှင်းရေး: အဆီများ၊ အကြွင်းအကျန်များနှင့် အညစ်အကြေးများကို ဖယ်ရှားရန် မှိုကို ပုံမှန်ဆေးကြောသန့်စင်ပြီး လေဝင်ပေါက်များပိတ်ဆို့ခြင်း သို့မဟုတ် ပစ္စည်းစီးဆင်းမှုကို အနှောင့်အယှက်ဖြစ်စေကာ မီးလောင် သို့မဟုတ် နစ်မြုပ်မှုအမှတ်အသားကဲ့သို့ ချို့ယွင်းချက်များကို ဖြစ်စေနိုင်စေပါသည်။

သင့်လျော်သော ပစ္စည်းကို ကိုင်တွယ်အသုံးပြုပါ။

- အစေးကို အခြောက်ခံခြင်း။: ပလပ်စတစ် resins အများအပြားသည် အစိုဓာတ်ကို စုပ်ယူနိုင်ပြီး ဆေးထိုးနေစဉ်အတွင်း ပူဖောင်းများ သို့မဟုတ် အက်ကွဲကြောင်းများ ဖြစ်ပေါ်နိုင်သည်။ အသုံးမပြုမီ အစေးကို သေချာစွာ အခြောက်ခံပါ။

- ပစ္စည်းအရည်အသွေး: သင့်သတ်မှတ်ချက်များနှင့်ကိုက်ညီသော အရည်အသွေးမြင့်ပစ္စည်းများကို အမြဲသုံးပါ။ ပစ္စည်းဖွဲ့စည်းမှုတွင် ညစ်ညမ်းမှုများ သို့မဟုတ် ကွဲလွဲမှုများသည် စီးဆင်းမှုပြဿနာများနှင့် နောက်ဆုံးထုတ်ကုန်တွင် အတိုင်းအတာမတူညီမှုများကို ဖြစ်ပေါ်စေနိုင်သည်။

ထုတ်လုပ်နိုင်စွမ်းအတွက် ဒီဇိုင်း

- နံရံအထူ လိုက်ဖက်ညီမှု: warping၊ sink marks သို့မဟုတ် short shots ကဲ့သို့သော ပြဿနာများကို ရှောင်ရှားရန် အပိုင်းဒီဇိုင်းတွင် နံရံအထူများ တသမတ်တည်း ပါဝင်ကြောင်း သေချာပါစေ။ ရုတ်ခြည်းပြောင်းလဲမှုများထက် အထူအကူးအပြောင်းများကို ဦးစားပေးပါသည်။

- လေဝင်လေထွက်: မှိုထဲတွင် မှန်ကန်သော လေဝင်လေထွက်ကောင်းခြင်းသည် မီးလောင်ဒဏ်ရာများ သို့မဟုတ် မညီညာသော ဖြည့်သွင်းမှုများ ဖြစ်စေနိုင်သည့် လေထောင်ချောက်များကို တားဆီးပေးသည်။ မှိုနှင့် ပစ္စည်းအတွက် အပေါက်များကို သင့်လျော်သောအရွယ်အစား သေချာပါစေ။

- Gate နှင့် Runner ဒီဇိုင်း: ကောင်းမွန်စွာ ဒီဇိုင်းထုတ်ထားသော တံခါးများနှင့် အပြေးသမားများသည် ထိရောက်သော ပစ္စည်းစီးဆင်းမှုအတွက် အရေးပါပြီး ဂဟေလိုင်းများ သို့မဟုတ် မညီညာသော ဖြည့်သွင်းခြင်းကဲ့သို့သော ချို့ယွင်းချက်ဖြစ်နိုင်ခြေကို လျှော့ချနိုင်သည်။

ဆေးထိုးပုံသွင်းခြင်းလုပ်ငန်းစဉ်၏ ဤရှုထောင့်များကို ပိုမိုကောင်းမွန်အောင်ပြုလုပ်ခြင်းဖြင့် သင်သည် ချို့ယွင်းချက်များကို လျှော့ချနိုင်ပြီး အစိတ်အပိုင်းအရည်အသွေးကို မြှင့်တင်နိုင်ပြီး သင့်ထုတ်လုပ်မှုလုပ်ငန်းလည်ပတ်မှု၏ အလုံးစုံစွမ်းဆောင်ရည်ကို မြှင့်တင်နိုင်ပါသည်။

စာတိုက်အချိန်- ဖေဖော်ဝါရီ ၂၇-၂၀၂၅