Kekuatan patah ialah sifat asas yang memainkan peranan penting dalam sains dan kejuruteraan bahan, membantu menentukan cara sesuatu bahan akan bertindak di bawah tekanan, terutamanya apabila ia mengalami kegagalan. Ia memberikan gambaran tentang tekanan maksimum bahan yang boleh tahan sebelum ia patah, menawarkan jurutera dan saintis bahan data yang diperlukan untuk memilih bahan yang sesuai untuk aplikasi yang berbeza. Dalam artikel komprehensif ini, kami akan meneroka apa itu kekuatan patah, kepentingannya, pelbagai mod patah, dan bagaimana ia boleh diuji dalam persekitaran pembuatan. Selain itu, kami akan menyelami cabaran yang berkaitan dengan ujian kekuatan patah dan kepentingan memahami lengkung tegasan-tegangan.

Apakah Kekuatan Patah?

Kekuatan patah merujuk kepada jumlah maksimum tekanan atau daya yang boleh ditanggung oleh bahan sebelum mengalami kegagalan bencana, yang dicirikan oleh patah. Kegagalan ini berlaku apabila struktur dalaman bahan tidak lagi dapat mengendalikan beban yang dikenakan, mengakibatkan perambatan retak yang akhirnya membawa kepada patah sepenuhnya. Biasanya dinyatakan dalam unit tekanan, sepertipascal (Pa) or paun setiap inci persegi (psi), kekuatan patah ialah sifat penting yang membantu jurutera meramalkan cara bahan akan berprestasi dalam keadaan dunia sebenar, terutamanya dalam aplikasi struktur yang kegagalan boleh membawa bencana.

Kekuatan patah bahan bergantung kepada beberapa faktor, termasuknyakomposisi kekisi kristal, aloi atau struktur komposit, danproses pembuatanterlibat. Bahan mempamerkan tahap kekuatan patah yang berbeza-beza, sebahagian besarnya disebabkan oleh susunan atomnya dan jenis ikatan antara atom.

Jenis Bahan Berdasarkan Kekuatan Patah:

- Bahan Rapuh: Konkrit, seramik dan besi tuang kelabu selalunya kuat di bawah mampatan tetapi menunjukkan kekuatan patah yang rendah. Bahan-bahan ini boleh mengendalikan daya mampatan dengan baik tetapi gagal dengan mudah di bawah tegasan tegangan atau lentur.

- Bahan Mulur: Keluli lembut, aluminium, dan banyak polimer umumnya mempunyai kekuatan mampatan yang lebih rendah tetapi kekuatan patah yang lebih tinggi. Bahan-bahan ini boleh berubah bentuk secara plastik sebelum gagal, membolehkan mereka menyerap tenaga dan menahan tekanan yang lebih besar tanpa retak.

Kekuatan patah boleh diubah dengan ketara denganfaktor luaranseperti suhu, kadar pemuatan berlaku, kehadiran kecacatan atau kecacatan pada bahan, dan sifat tegasan yang dikenakan (sama ada tegangan, mampatan, ricih, dll.).

Cara Patah dalam Bahan

Memahami pelbagai mod patah membantu dalam menentukan cara bahan akan bertindak balas di bawah senario tekanan yang berbeza. Mod patah yang paling biasa termasuk patah tegangan, mampatan dan lentur. Setiap mod melibatkan pengagihan tegasan dan mekanisme kegagalan yang berbeza.

1. Patah Tegangan:

Patah tegangan berlaku apabila bahan tertakluk kepada daya luar yang menariknya terpisah sepanjang paksi tunggal. Patah jenis ini biasanya berlaku pada bahan di bawah tegangan tulen, dan ia dicirikan oleh pemisahan atau pecah bahan sepanjang satah berserenjang dengan beban tegangan yang dikenakan.

- Ubah Bentuk Awal: Bahan pada mulanya mengalamiubah bentuk elastik, di mana bahan memanjang mengikut arah beban yang dikenakan. Ubah bentuk boleh dipulihkan, bermakna bahan kembali kepada bentuk asalnya setelah daya dikeluarkan.

- Berleher: Apabila beban bertambah, kawasan setempat mula berubah bentuk dengan lebih ketara. Fasa ini, dikenali sebagaiberleher, menyebabkan pengurangan luas keratan rentas pada titik tegasan maksimum. Bahan terbentang, dan sempadan kristalnya tergelincir.

- Kekuatan Tegangan Muktamad (UTS): Kekuatan tegangan muktamad merujuk kepada jumlah tegasan maksimum yang boleh ditanggung oleh bahan sebelum kawasan leher menjadi kritikal, menyebabkan patah merambat dengan pantas merentasi keseluruhan keratan rentas.

2. Patah Mampatan:

Patah mampatan berlaku apabila bahan tertakluk kepada daya yang menolaknya bersama-sama sepanjang paksi beban. Jenis patah tulang ini mengakibatkanmembonjol, menghancurkan, danpemecahandaripada bahan tersebut. Patah mampatan lazimnya mengakibatkan patah berbilang kerana bahan bergelut untuk menahan tegasan mampatan yang dikenakan.

- Ubah Bentuk Elastik: Pada fasa awal, bahan mengalamiubah bentuk elastik, yang boleh pulih sebaik sahaja beban dikeluarkan. Walau bagaimanapun, apabila beban meningkat, bahan memasuki fasa ubah bentuk plastik.

- Ubah Bentuk Plastik dan Membonjol: Dalam bahan mulur, beban mampatan menyebabkan ubah bentuk plastik, yang nyata sebagai membonjol berserenjang dengan beban yang dikenakan. Bahan rapuh, sebaliknya, biasanya patah apabila melebihi had keanjalan, kerana mereka tidak mempunyai keupayaan untuk mengalami ubah bentuk plastik yang ketara.

- Kekuatan Tertinggi: Apabila bahan mencapainyakekuatan mampatan muktamad, pelbagai retakan boleh berkembang, membawa kepada pemecahan atau keruntuhan bahan di bawah beban yang dikenakan.

3. Patah Lentur:

Patah lentur berlaku apabila bahan tertakluk kepada kedua-dua tegasan tegangan dan mampatan, disebabkan oleh daya lentur luaran. Patah lentur biasa berasal dari bahagian tegangan, di mana bahan mengalami pemanjangan, dan merambat melalui ketebalan bahan.

- Tegasan Tegangan dan Mampatan: Gentian luar bahan (di bahagian yang dimuatkan) mengalami tegasan tegangan, manakala gentian dalam (bertentangan dengan beban yang dikenakan) mengalami tegasan mampatan. Tegasan ini menyebabkan kegagalan pada bahagian tegangan, di mana keretakan atau ubah bentuk lebih berkemungkinan.

- Penyebaran Retak: Apabila daya lentur yang dikenakan meningkat, retakan bermula pada bahagian tegangan dan boleh merambat sepenuhnya melalui ketebalan bahan, yang membawa kepada kegagalan.

Ujian untuk Menentukan Kekuatan Patah

Terdapat beberapa ujian piawai yang digunakan untuk menentukan kekuatan patah bahan. Ujian ini penting untuk memahami bagaimana bahan akan berprestasi di bawah pelbagai keadaan pemuatan. Ujian kekuatan patah biasa termasuk ujian tegangan, mampatan dan hentaman.

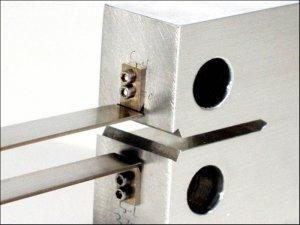

1. Ujian Tegangan:

Dalam ujian tegangan, sampel piawai dengan aleher (tulang anjing)bentuk tertakluk kepada beban paksi dalam ketegangan tulen. Ujian ini membantu menilai cara bahan bertindak balas terhadap ketegangan, memberikan data mengenainyafasa elastik dan plastik, kekuatan tegangan muktamad (UTS), danpemanjangan semasa rehat.

- Hasil: Nilai UTS mewakili tegasan di mana bahan akan patah. Ujian tegangan juga menyediakan maklumat tentang kemuluran dan potensi ubah bentuk plastik.

2. Ujian Mampatan:

Ujian mampatan melibatkan memuatkan blok ujian piawai secara paksi dengan daya mampatan tulen. Ujian ini menilai keupayaan bahan untuk menahan pemampatan dan menyediakan data mengenainyakekuatan mampatandanmodulus mampatan.

- Hasil: Ujian membantu mengenal pasti titik di mana bahan tidak lagi dapat menahan daya mampatan dan mula berubah bentuk secara plastis atau gagal.

3. Ujian Kesan:

Ujian impak dijalankan untuk menilai keupayaan bahan untuk menahan beban dinamik yang tiba-tiba. Sampel, biasanyabertakukuntuk menggalakkan permulaan retak, dipukul oleh hentam berkelajuan tinggi. Tenaga yang diserap semasa hentaman atau tahap patah diukur.

- Hasil: Ujian ini membantu menentukan sifat sepertikekuatan impakdankeliatan, yang penting untuk bahan yang terdedah kepada keadaan pemuatan dinamik atau kejutan.

Faedah Menguji Kekuatan Patah dalam Pembuatan

Menguji kekuatan patah memberikan pandangan penting yang membimbing pemilihan bahan untuk aplikasi tertentu. Beberapa faedah utama termasuk:

- Mengenalpasti Kelemahan: Ujian membolehkan pengilang mengesan potensi kecacatan atau kelemahan bahan yang boleh menyebabkan kegagalan pramatang dalam keadaan tertentu.

- Pemilihan Bahan: Bahan yang berbeza mempamerkan kekuatan patah yang berbeza-beza, dan memahami tingkah laku ini membantu jurutera memilih bahan yang boleh menahan tekanan yang dijangkakan dalam aplikasi tertentu.

- Pengoptimuman Reka Bentuk: Ujian kekuatan patah membantu mengenal pasti kepekatan tekanan atau titik lemah dalam reka bentuk, membolehkan jurutera mengoptimumkan pemilihan bahan dan geometri reka bentuk untuk prestasi yang lebih baik.

- Keselamatan: Menjalankan ujian kekuatan patah membantu mengenal pasti bahan yang boleh gagal dalam keadaan pemuatan tertentu, mengurangkan risiko dalam aplikasi kritikal seperti aeroangkasa, automotif dan peranti perubatan.

Cabaran Menguji Kekuatan Patah dalam Pembuatan

Walaupun kepentingannya, menguji kekuatan patah dalam pembuatan memberikan beberapa cabaran:

- Kebolehubahan Bahan: Walaupun dalam kelompok pengeluaran yang sama, sifat bahan boleh berbeza-beza, yang membawa kepada percanggahan dalam keputusan ujian kekuatan patah. Sebagai skala pengeluaran, komoditi bahan boleh memperkenalkan kebolehubahan tersembunyi.

- Saiz Sampel dan Geometri: Saiz dan bentuk sampel ujian memberi kesan ketara kepada keputusan kekuatan patah. Sampel ujian kecil mungkin tidak mewakili dengan tepat kelakuan komponen yang lebih besar, terutamanya apabila geometri kompleks terlibat.

- Syarat Memuatkan: Kekuatan patah boleh berbeza-beza bergantung pada keadaan pemuatan, menjadikannya mencabar untuk mensimulasikan senario tekanan dunia sebenar dalam ujian makmal.

- Faktor Persekitaran: Faktor-faktor seperti suhu, kelembapan dan pendedahan kimia boleh menjejaskan kekuatan patah bahan. Pengujian di bawah keadaan persekitaran terkawal memerlukan peralatan khusus.

- Sensitiviti Kadar Terikan: Sesetengah bahan mempamerkan sifat patah bergantung kadar, bermakna kekuatan patah boleh berbeza-beza berdasarkan seberapa cepat beban digunakan, merumitkan keputusan ujian.

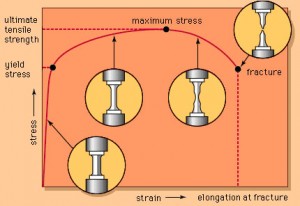

Lengkung Tekanan-Tekanan dan Kekuatan Patah

Thelengkung tegasan-tekanansecara grafik mewakili hubungan antara tegasan yang dikenakan dan terikan yang terhasil dalam bahan. Ia memberikan maklumat berharga tentang cara bahan berubah bentuk di bawah beban dan membantu jurutera memahami tingkah laku mekanikal bahan, terutamanya dari segi kekuatan patahnya.

- Ubah Bentuk Elastik: Pada fasa awal pemuatan, bahan mengalami ubah bentuk elastik, di mana tegasan dan terikan adalah berkadar. Selepas mengeluarkan beban, bahan kembali ke bentuk asalnya.

- Ubah Bentuk Plastik: Apabila tegasan meningkat, bahan memasuki kawasan ubah bentuk plastik, di mana bahan mengalami perubahan bentuk yang kekal.

- Kekuatan Muktamad dan Titik Patah: Titik di mana bahan tidak lagi dapat menahan beban yang dikenakan dikenali sebagai titik patah, selalunya dilambangkan pada lengkung tegasan-terikan sebagaikekuatan tegangan muktamad (UTS).

Ciri dan Jenis Patah

Ciri-ciri patah boleh memberikan gambaran yang berharga tentang tingkah laku bahan di bawah tekanan. Ciri-ciri utama termasuk:

- Satah Belahan: Satah licin dan rata di mana bahan pecah, selalunya di sepanjang sempadan kristal.

- Lesung pipit: Lekukan bulat pada permukaan patah, menunjukkan patah mulur dan penyerapan tenaga.

- Gunting Bibir: Permukaan patah mempamerkan tekstur berserabut atau serbuk, ciri penggabungan mikro-lompang.

- Hackles: Corak Chevron pada permukaan patah yang menunjukkan arah perambatan retak.

Kekuatan Patah Seramik dan Kaca

Bahan sepertiseramikdankaca bukan organikmempamerkan tingkah laku patah yang berbeza disebabkan oleh struktur atomnya.

- Seramik: Terkenal dengan kekuatan dan kekakuan yang tinggi, seramik juga sangat rapuh. Mereka mempunyai ikatan atom yang kuat tetapi keupayaan terhad untuk berubah bentuk secara plastis, menjadikannya terdedah kepada patah secara tiba-tiba apabila terdedah kepada tahap tekanan kritikal.

- Kaca Bukan Organik: Tidak seperti seramik, kaca bukan organik (cth, kaca silika) mempunyai struktur amorf, yang membawa kepada pengagihan tegasan yang lebih seragam. Walaupun ia mempunyai kekuatan patah yang lebih tinggi daripada seramik, ia juga sangat sensitif terhadap kecacatan permukaan yang boleh mengurangkan kekuatannya secara mendadak.

Kesimpulan

Kekuatan patah ialah sifat bahan kritikal yang mesti dipertimbangkan oleh jurutera dan saintis bahan apabila mereka bentuk komponen atau struktur yang akan mengalami tekanan yang ketara. Memahami kekuatan patah bahan dan faktor yang mempengaruhinya boleh membantu mengoptimumkan pemilihan bahan, meningkatkan keselamatan produk dan meningkatkan kecekapan reka bentuk. Sama ada melalui ujian tegangan, mampatan atau hentaman, penilaian tepat kekuatan patah adalah penting untuk memastikan kebolehpercayaan dan ketahanan produk dalam industri daripada aeroangkasa kepada peranti perubatan.

Masa siaran: Jan-25-2025