Kekuatan patah merupakan sifat fundamental yang memainkan peran krusial dalam ilmu dan rekayasa material, membantu menentukan perilaku material di bawah tekanan, terutama ketika mengalami kegagalan. Sifat ini memberikan wawasan tentang tekanan maksimum yang dapat ditahan material sebelum patah, memberikan para insinyur dan ilmuwan material data yang dibutuhkan untuk memilih material yang tepat untuk berbagai aplikasi. Dalam artikel komprehensif ini, kita akan membahas apa itu kekuatan patah, signifikansinya, berbagai mode patah, dan bagaimana kekuatan tersebut dapat diuji di lingkungan manufaktur. Selain itu, kita akan mendalami tantangan yang terkait dengan pengujian kekuatan patah dan pentingnya memahami kurva tegangan-regangan.

Apa itu Kekuatan Fraktur?

Kekuatan patah mengacu pada jumlah tegangan atau gaya maksimum yang dapat ditahan suatu material sebelum mengalami kegagalan katastrofik, yang ditandai dengan patah. Kegagalan ini terjadi ketika struktur internal material tidak lagi mampu menahan beban yang diberikan, mengakibatkan perambatan retak yang pada akhirnya menyebabkan patah total. Biasanya dinyatakan dalam satuan tekanan, sepertipascal (Pa) or pon per inci persegi (psi), kekuatan patah merupakan sifat penting yang membantu para insinyur memprediksi kinerja material dalam kondisi dunia nyata, khususnya pada aplikasi struktural di mana kegagalan dapat berakibat fatal.

Kekuatan patah suatu material bergantung pada beberapa faktor, termasuk:komposisi kisi kristal, struktur paduan atau komposit, danproses manufakturMaterial menunjukkan tingkat kekuatan patah yang bervariasi, terutama karena susunan atom dan jenis ikatan antar atomnya.

Jenis Material Berdasarkan Kekuatan Patahnya:

- Bahan RapuhBeton, keramik, dan besi cor kelabu seringkali kuat terhadap kompresi tetapi menunjukkan kekuatan patah yang rendah. Material-material ini dapat menahan gaya tekan dengan baik tetapi mudah rusak akibat tegangan tarik atau lentur.

- Bahan-Bahan yang ElastisBaja ringan, aluminium, dan banyak polimer umumnya memiliki kuat tekan yang lebih rendah tetapi kuat patah yang lebih tinggi. Material-material ini dapat mengalami deformasi plastis sebelum rusak, sehingga mampu menyerap energi dan menahan tekanan yang lebih besar tanpa retak.

Kekuatan fraktur dapat diubah secara signifikan olehfaktor eksternalseperti suhu, laju terjadinya pembebanan, keberadaan cacat atau cacat pada material, dan sifat tegangan yang diberikan (apakah tegangan tarik, tekan, geser, dan sebagainya).

Mode Fraktur pada Material

Memahami berbagai mode fraktur membantu menentukan bagaimana material akan merespons berbagai skenario tegangan. Mode fraktur yang paling umum meliputi fraktur tarik, tekan, dan tekuk. Setiap mode fraktur melibatkan distribusi tegangan dan mekanisme kegagalan yang berbeda.

1. Fraktur Tarik:

Fraktur tarik terjadi ketika suatu material dikenai gaya eksternal yang menariknya terpisah sepanjang sumbu tunggal. Jenis fraktur ini biasanya terjadi pada material yang mengalami tegangan murni, dan ditandai dengan terpisahnya atau pecahnya material di sepanjang bidang yang tegak lurus terhadap beban tarik yang diberikan.

- Deformasi Awal:Bahan awalnya mengalamideformasi elastis, di mana material memanjang searah dengan beban yang diberikan. Deformasi tersebut dapat dipulihkan, artinya material kembali ke bentuk semula setelah gaya dihilangkan.

- Mencekik: Seiring dengan peningkatan beban, suatu wilayah terlokalisasi mulai mengalami deformasi yang lebih signifikan. Fase ini, yang dikenal sebagaipenciuman, menyebabkan pengurangan luas penampang pada titik tegangan maksimum. Material meregang, dan batas kristalnya bergeser.

- Kekuatan Tarik Ultimate (UTS):Kekuatan tarik ultimat merujuk pada jumlah tegangan maksimum yang dapat ditahan material sebelum daerah leher menjadi kritis, yang menyebabkan patahan menjalar dengan cepat ke seluruh penampang.

2. Fraktur Kompresi:

Fraktur tekan terjadi ketika suatu material dikenai gaya yang mendorongnya bersama-sama sepanjang sumbu beban. Jenis fraktur ini mengakibatkanmenonjol, penumpasan, DanfragmentasiFraktur tekan biasanya mengakibatkan fraktur berulang karena material kesulitan menahan tekanan tekan yang diberikan.

- Deformasi Elastis:Pada tahap awal, material mengalamideformasi elastis, yang dapat pulih setelah beban dihilangkan. Namun, seiring bertambahnya beban, material memasuki fase deformasi plastis.

- Deformasi Plastik dan PenonjolanPada material daktail, beban tekan menyebabkan deformasi plastis, yang bermanifestasi sebagai tonjolan tegak lurus terhadap beban yang diberikan. Sebaliknya, material getas biasanya patah setelah batas elastis terlampaui, karena tidak mampu mengalami deformasi plastis yang signifikan.

- Kekuatan Tertinggi:Ketika material mencapaikekuatan tekan ultimit, beberapa retakan dapat berkembang, menyebabkan fragmentasi atau keruntuhan material akibat beban yang diberikan.

3. Fraktur Tekuk:

Fraktur lentur terjadi ketika suatu material mengalami tegangan tarik dan tekan, akibat gaya lentur eksternal. Fraktur lentur yang umum terjadi pada sisi tarik, tempat material mengalami pemanjangan, dan menjalar ke seluruh ketebalan material.

- Tegangan Tarik dan TekanSerat luar material (pada sisi yang diberi beban) mengalami tegangan tarik, sementara serat dalam (berlawanan dengan beban yang diberikan) mengalami tegangan tekan. Tegangan ini menyebabkan kegagalan pada sisi tarik, yang lebih rentan terhadap retak atau deformasi.

- Perambatan Retak:Saat gaya lentur yang diberikan meningkat, retakan muncul di sisi tarik dan dapat menjalar sepenuhnya ke seluruh ketebalan material, sehingga mengakibatkan kegagalan.

Tes untuk Menentukan Kekuatan Fraktur

Terdapat beberapa uji standar yang digunakan untuk menentukan kekuatan patah material. Uji-uji ini penting untuk memahami kinerja material dalam berbagai kondisi pembebanan. Uji kekuatan patah yang umum meliputi uji tarik, uji tekan, dan uji impak.

1. Uji Tarik:

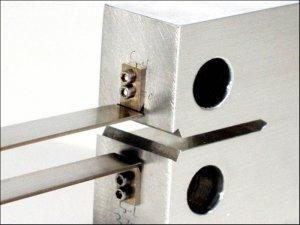

Dalam uji tarik, sampel standar denganberleher (tulang anjing)Bentuk benda mengalami pembebanan aksial dalam tegangan murni. Uji ini membantu mengevaluasi bagaimana material merespons tegangan, memberikan data tentangfase elastis dan plastis, kekuatan tarik ultimit (UTS), Danperpanjangan putus.

- HasilNilai UTS menunjukkan tegangan yang menyebabkan material patah. Uji tarik juga memberikan informasi tentang keuletan dan potensi deformasi plastis.

2. Uji Kompresi:

Uji kompresi melibatkan pembebanan blok uji standar secara aksial dengan gaya tekan murni. Uji ini mengevaluasi kemampuan material untuk menahan kompresi dan memberikan data tentangkekuatan tekanDanmodulus kompresi.

- Hasil:Pengujian ini membantu mengidentifikasi titik di mana material tidak dapat lagi menahan gaya tekan dan mulai berubah bentuk secara plastis atau gagal.

3. Uji Dampak:

Pengujian impak dilakukan untuk mengevaluasi kemampuan material dalam menahan beban dinamis yang tiba-tiba. Sampel, biasanyaberkumaiUntuk mempercepat inisiasi retakan, benda uji dipukul dengan impactor berkecepatan tinggi. Energi yang diserap selama tumbukan atau tingkat patahan diukur.

- Hasil:Tes ini membantu menentukan properti sepertikekuatan benturanDankekerasan, yang sangat penting untuk material yang terkena kondisi beban dinamis atau guncangan.

Manfaat Pengujian Kekuatan Fraktur dalam Manufaktur

Pengujian kekuatan patah memberikan wawasan penting yang memandu pemilihan material untuk aplikasi tertentu. Beberapa manfaat utamanya meliputi:

- Mengidentifikasi Kelemahan: Pengujian memungkinkan produsen untuk mendeteksi potensi cacat atau kelemahan pada material yang dapat menyebabkan kegagalan dini dalam kondisi tertentu.

- Pemilihan Material:Bahan yang berbeda menunjukkan kekuatan patah yang berbeda-beda, dan memahami perilaku ini membantu para insinyur memilih bahan yang dapat menahan tekanan yang diantisipasi dalam aplikasi tertentu.

- Optimasi Desain:Pengujian kekuatan patah membantu mengidentifikasi konsentrasi tegangan atau titik lemah dalam suatu desain, yang memungkinkan para insinyur untuk mengoptimalkan pemilihan material dan geometri desain untuk kinerja yang lebih baik.

- Keamanan:Melakukan uji kekuatan patah membantu mengidentifikasi material yang dapat gagal di bawah kondisi pembebanan tertentu, mengurangi risiko dalam aplikasi kritis seperti kedirgantaraan, otomotif, dan perangkat medis.

Tantangan Pengujian Kekuatan Fraktur dalam Manufaktur

Meskipun penting, pengujian kekuatan patah dalam manufaktur menghadirkan beberapa tantangan:

- Variabilitas MaterialBahkan dalam batch produksi yang sama, sifat material dapat bervariasi, yang menyebabkan perbedaan dalam hasil uji kekuatan patah. Seiring dengan peningkatan skala produksi, komoditisasi material dapat menimbulkan variabilitas tersembunyi.

- Ukuran Sampel dan GeometriUkuran dan bentuk sampel uji secara signifikan memengaruhi hasil kekuatan patah. Sampel uji yang kecil mungkin tidak secara akurat merepresentasikan perilaku komponen yang lebih besar, terutama jika melibatkan geometri yang kompleks.

- Kondisi Pemuatan:Kekuatan patah dapat bervariasi tergantung pada kondisi pembebanan, membuatnya sulit untuk mensimulasikan skenario tegangan dunia nyata dalam pengujian laboratorium.

- Faktor LingkunganFaktor-faktor seperti suhu, kelembapan, dan paparan bahan kimia dapat memengaruhi kekuatan patah material. Pengujian dalam kondisi lingkungan yang terkendali memerlukan peralatan khusus.

- Sensitivitas Laju Regangan:Beberapa material menunjukkan sifat patah yang bergantung pada laju, artinya kekuatan patah dapat bervariasi berdasarkan seberapa cepat beban diterapkan, sehingga mempersulit hasil pengujian.

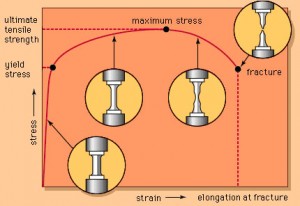

Kurva Tegangan-Regangan dan Kekuatan Fraktur

Itukurva tegangan-reganganSecara grafis, diagram ini menggambarkan hubungan antara tegangan yang diberikan dan regangan yang dihasilkan pada suatu material. Diagram ini memberikan informasi berharga tentang bagaimana suatu material mengalami deformasi di bawah beban dan membantu para insinyur memahami perilaku mekanis material, terutama dalam hal kekuatan patahnya.

- Deformasi ElastisPada fase awal pembebanan, material mengalami deformasi elastis, di mana tegangan dan regangan berbanding lurus. Setelah beban dihilangkan, material kembali ke bentuk semula.

- Deformasi Plastik:Saat tegangan meningkat, material memasuki wilayah deformasi plastis, di mana material mengalami perubahan bentuk permanen.

- Kekuatan Maksimum dan Titik Fraktur:Titik dimana material tidak dapat lagi menahan beban yang diberikan dikenal sebagai titik patah, sering dilambangkan pada kurva tegangan-regangan sebagaikekuatan tarik ultimit (UTS).

Karakteristik dan Jenis Fraktur

Karakteristik fraktur dapat memberikan wawasan berharga tentang perilaku material di bawah tekanan. Fitur-fitur utamanya meliputi:

- Bidang Pembelahan: Bidang datar dan halus di mana material pecah, sering kali di sepanjang batas kristal.

- Lesung pipit: Lekukan bundar pada permukaan patahan, menunjukkan patahan ulet dan penyerapan energi.

- Bibir Geser: Permukaan rekahan menunjukkan tekstur berserat atau seperti tepung, karakteristik dari koalesensi rongga mikro.

- Bulu kuduk meremang: Pola chevron pada permukaan retakan yang menunjukkan arah perambatan retakan.

Kekuatan Patah Keramik dan Kaca

Bahan sepertikeramikDankaca anorganikmenunjukkan perilaku fraktur yang berbeda karena struktur atomnya.

- KeramikDikenal karena kekuatan dan kekakuannya yang tinggi, keramik juga sangat rapuh. Keramik memiliki ikatan atom yang kuat tetapi kemampuan deformasi plastisnya terbatas, sehingga rentan terhadap fraktur mendadak ketika terpapar tingkat tegangan kritis.

- Kaca AnorganikTidak seperti keramik, kaca anorganik (misalnya, kaca silika) memiliki struktur amorf, sehingga menghasilkan distribusi tegangan yang lebih merata. Meskipun memiliki kekuatan patah yang lebih tinggi daripada keramik, kaca anorganik juga sangat sensitif terhadap cacat permukaan yang dapat mengurangi kekuatannya secara drastis.

Kesimpulan

Kekuatan patah merupakan sifat material krusial yang harus dipertimbangkan oleh para insinyur dan ilmuwan material saat merancang komponen atau struktur yang akan mengalami tekanan signifikan. Memahami kekuatan patah material dan faktor-faktor yang memengaruhinya dapat membantu mengoptimalkan pemilihan material, meningkatkan keamanan produk, dan meningkatkan efisiensi desain. Baik melalui uji tarik, tekan, maupun impak, evaluasi kekuatan patah yang akurat sangat penting untuk memastikan keandalan dan daya tahan produk di berbagai industri, mulai dari kedirgantaraan hingga perangkat medis.

Waktu posting: 25-Jan-2025