La resistencia a la fractura es una propiedad fundamental que desempeña un papel crucial en la ciencia e ingeniería de materiales, ya que ayuda a determinar el comportamiento de un material bajo tensión, especialmente cuando sufre una falla. Proporciona información sobre la tensión máxima que un material puede soportar antes de fracturarse, ofreciendo a ingenieros y científicos de materiales los datos necesarios para seleccionar los materiales adecuados para diferentes aplicaciones. En este artículo completo, exploraremos qué es la resistencia a la fractura, su importancia, los diferentes modos de fractura y cómo se puede evaluar en un entorno de fabricación. Además, profundizaremos en los desafíos asociados con las pruebas de resistencia a la fractura y la importancia de comprender la curva de tensión-deformación.

¿Qué es la resistencia a la fractura?

La resistencia a la fractura se refiere a la cantidad máxima de tensión o fuerza que un material puede soportar antes de experimentar una falla catastrófica, caracterizada por la fractura. Esta falla ocurre cuando la estructura interna del material ya no puede soportar la carga aplicada, lo que resulta en la propagación de grietas que finalmente conducen a una fractura completa. Generalmente se expresa en unidades de presión, comopascales (Pa) or libras por pulgada cuadrada (psi)La resistencia a la fractura es una propiedad esencial que ayuda a los ingenieros a predecir cómo se comportarán los materiales en condiciones reales, especialmente en aplicaciones estructurales donde una falla podría ser catastrófica.

La resistencia a la fractura de un material depende de varios factores, entre ellos sucomposición de la red cristalina, estructura de aleación o compuesta, y elprocesos de fabricaciónLos materiales presentan distintos niveles de resistencia a la fractura, debido en gran medida a su disposición atómica y al tipo de enlace entre átomos.

Tipos de materiales según la resistencia a la fractura:

- Materiales frágilesEl hormigón, la cerámica y la fundición gris suelen ser resistentes a la compresión, pero presentan baja resistencia a la fractura. Estos materiales soportan bien las fuerzas de compresión, pero fallan fácilmente bajo tensiones de tracción o flexión.

- Materiales dúctilesEl acero dulce, el aluminio y muchos polímeros generalmente presentan menor resistencia a la compresión, pero mayor resistencia a la fractura. Estos materiales pueden deformarse plásticamente antes de fallar, lo que les permite absorber energía y soportar mayores tensiones sin agrietarse.

La resistencia a la fractura se puede alterar significativamente mediantefactores externoscomo la temperatura, la velocidad a la que se produce la carga, la presencia de defectos o fallas en el material y la naturaleza de la tensión aplicada (ya sea de tracción, compresión, cizallamiento, etc.).

Modos de fractura en materiales

Comprender los distintos modos de fractura ayuda a determinar cómo responderá un material bajo diferentes escenarios de tensión. Los modos de fractura más comunes incluyen fracturas por tracción, compresión y flexión. Cada modo implica diferentes distribuciones de tensión y mecanismos de falla.

1. Fractura por tracción:

La fractura por tracción se produce cuando un material se somete a una fuerza externa que lo separa a lo largo de un solo eje. Este tipo de fractura suele ocurrir en materiales sometidos a tensión pura y se caracteriza por la separación o ruptura del material a lo largo de un plano perpendicular a la carga de tracción aplicada.

- Deformación inicial:El material inicialmente sufredeformación elástica, donde el material se alarga en la dirección de la carga aplicada. La deformación es recuperable, lo que significa que el material recupera su forma original una vez que se retira la fuerza.

- BesuqueoA medida que aumenta la carga, una región localizada comienza a deformarse de forma más significativa. Esta fase, conocida comobesuqueo, provoca una reducción del área de la sección transversal en el punto de máxima tensión. El material se estira y sus límites cristalinos se deslizan.

- Resistencia máxima a la tracción (UTS):La resistencia máxima a la tracción se refiere a la cantidad máxima de tensión que el material puede soportar antes de que la región estrecha se vuelva crítica, provocando que la fractura se propague rápidamente a través de toda la sección transversal.

2. Fractura por compresión:

La fractura por compresión se produce cuando un material se somete a fuerzas que lo comprimen a lo largo del eje de carga. Este tipo de fractura resulta enabultado, aplastante, yfragmentacióndel material. Las fracturas por compresión suelen provocar múltiples fracturas a medida que el material lucha por resistir la tensión de compresión aplicada.

- Deformación elástica:En la fase inicial, el material sufredeformación elástica, que puede recuperarse al retirarse la carga. Sin embargo, al aumentar la carga, el material entra en la fase de deformación plástica.

- Deformación plástica y abombamientoEn materiales dúctiles, las cargas de compresión provocan deformación plástica, que se manifiesta como un abombamiento perpendicular a la carga aplicada. Los materiales frágiles, en cambio, suelen fracturarse al superar el límite elástico, ya que carecen de la capacidad de experimentar una deformación plástica significativa.

- Fuerza máxima:Cuando el material alcanza suresistencia máxima a la compresión, pueden desarrollarse múltiples grietas, lo que provoca la fragmentación o el colapso del material bajo la carga aplicada.

3. Fractura por flexión:

La fractura por flexión se produce cuando un material se somete a tensiones de tracción y compresión debido a una fuerza de flexión externa. Una fractura por flexión típica se origina en el lado de tracción, donde el material experimenta elongación y se propaga a través de su espesor.

- Esfuerzos de tracción y compresiónLas fibras externas del material (en el lado de la carga) experimentan tensiones de tracción, mientras que las fibras internas (opuestas a la carga aplicada) experimentan tensiones de compresión. Estas tensiones inducen una falla en el lado de tracción, donde es más probable que se produzcan grietas o deformaciones.

- Propagación de grietas:A medida que aumenta la fuerza de flexión aplicada, se inician grietas en el lado de tracción y pueden propagarse completamente a través del espesor del material, provocando una falla.

Pruebas para determinar la resistencia a la fractura

Existen varias pruebas estandarizadas para determinar la resistencia a la fractura de los materiales. Estas pruebas son esenciales para comprender el comportamiento de un material en diversas condiciones de carga. Las pruebas de resistencia a la fractura más comunes incluyen la tracción, la compresión y el impacto.

1. Prueba de tracción:

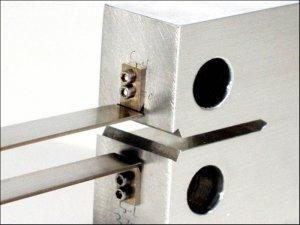

En una prueba de tracción, una muestra estandarizada con unahueso de perroLa forma se somete a una carga axial en tensión pura. Esta prueba ayuda a evaluar cómo responde el material a la tensión, proporcionando datos sobre sufases elásticas y plásticas, resistencia máxima a la tracción (UTS), yalargamiento a la rotura.

- ResultadoEl valor UTS representa la tensión a la que el material se fracturará. El ensayo de tracción también proporciona información sobre la ductilidad y el potencial de deformación plástica.

2. Prueba de compresión:

Una prueba de compresión implica cargar axialmente un bloque de prueba estandarizado con fuerza de compresión pura. Esta prueba evalúa la capacidad del material para resistir la compresión y proporciona datos sobre su...resistencia a la compresiónymódulo de compresión.

- Resultado:La prueba ayuda a identificar el punto en el que el material ya no puede soportar la fuerza de compresión y comienza a deformarse plásticamente o fallar.

3. Prueba de impacto:

Las pruebas de impacto se realizan para evaluar la capacidad de un material para soportar cargas dinámicas repentinas. Una muestra, típicamente...melladoPara promover la formación de grietas, se golpea con un impactador de alta velocidad. Se mide la energía absorbida durante el impacto o la extensión de la fractura.

- Resultado:Esta prueba ayuda a determinar propiedades comoresistencia al impactoytenacidad, que son cruciales para los materiales expuestos a condiciones de carga dinámica o de choque.

Beneficios de probar la resistencia a la fractura en la fabricación

Las pruebas de resistencia a la fractura proporcionan información esencial que orienta la selección de materiales para aplicaciones específicas. Algunos beneficios clave incluyen:

- Identificación de debilidades:Las pruebas permiten a los fabricantes detectar posibles defectos o debilidades en los materiales que podrían provocar fallas prematuras en determinadas condiciones.

- Selección de materiales:Distintos materiales presentan distintas resistencias a las fracturas, y comprender estos comportamientos ayuda a los ingenieros a seleccionar materiales que puedan soportar tensiones previstas en aplicaciones específicas.

- Optimización del diseño:Las pruebas de resistencia a la fractura ayudan a identificar concentraciones de tensión o puntos débiles en un diseño, lo que permite a los ingenieros optimizar la selección de materiales y la geometría del diseño para un mejor rendimiento.

- SeguridadLa realización de pruebas de resistencia a la fractura ayuda a identificar materiales que podrían fallar en condiciones de carga específicas, lo que mitiga los riesgos en aplicaciones críticas como la industria aeroespacial, la automotriz y los dispositivos médicos.

Desafíos de las pruebas de resistencia a la fractura en la fabricación

A pesar de su importancia, probar la resistencia a la fractura en la fabricación presenta varios desafíos:

- Variabilidad del materialIncluso dentro del mismo lote de producción, las propiedades de los materiales pueden variar, lo que genera discrepancias en los resultados de las pruebas de resistencia a la fractura. A medida que aumenta la producción, la comoditización de los materiales puede introducir una variabilidad oculta.

- Tamaño y geometría de la muestraEl tamaño y la forma de la muestra de prueba afectan significativamente los resultados de resistencia a la fractura. Las muestras pequeñas pueden no representar con precisión el comportamiento de componentes más grandes, especialmente cuando se trata de geometrías complejas.

- Condiciones de carga:La resistencia a la fractura puede variar según la condición de carga, lo que dificulta simular escenarios de estrés del mundo real en pruebas de laboratorio.

- Factores ambientalesFactores como la temperatura, la humedad y la exposición a sustancias químicas pueden afectar la resistencia a la fractura de un material. Las pruebas en condiciones ambientales controladas requieren equipo especializado.

- Sensibilidad a la velocidad de deformación:Algunos materiales exhiben propiedades de fractura dependientes de la velocidad, lo que significa que la resistencia a la fractura puede variar según la rapidez con la que se aplica la carga, lo que complica los resultados de las pruebas.

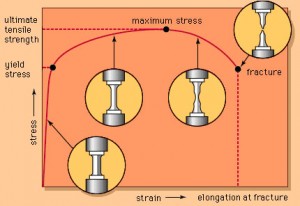

La curva de tensión-deformación y la resistencia a la fractura

Elcurva de tensión-deformaciónRepresenta gráficamente la relación entre la tensión aplicada y la deformación resultante en un material. Proporciona información valiosa sobre cómo se deforma un material bajo carga y ayuda a los ingenieros a comprender su comportamiento mecánico, especialmente en términos de su resistencia a la fractura.

- Deformación elásticaEn la fase inicial de carga, el material sufre una deformación elástica, donde la tensión y la deformación son proporcionales. Al retirar la carga, el material recupera su forma original.

- Deformación plásticaA medida que aumenta la tensión, el material entra en la región de deformación plástica, donde el material experimenta cambios permanentes en la forma.

- Resistencia máxima y punto de fractura:El punto en el que el material ya no puede soportar la carga aplicada se conoce como punto de fractura, a menudo indicado en la curva de tensión-deformación como elresistencia máxima a la tracción (UTS).

Características y tipos de fractura

Las características de la fractura pueden proporcionar información valiosa sobre el comportamiento del material bajo tensión. Las características clave incluyen:

- Planos de clivaje:Planos lisos y planos a lo largo de los cuales se rompe el material, a menudo a lo largo de los límites de los cristales.

- Hoyuelos:Depresiones redondas en la superficie de fractura, indicativas de fractura dúctil y absorción de energía.

- Labios de corte:Superficies de fractura que presentan texturas fibrosas o pulverulentas, características de la coalescencia de microhuecos.

- Collar:Patrones de chevron en la superficie de la fractura que indican la dirección de propagación de la grieta.

Resistencia a la fractura de la cerámica y el vidrio

Materiales comocerámicayvidrio inorgánicopresentan comportamientos de fractura distintos debido a sus estructuras atómicas.

- CerámicaConocidas por su alta resistencia y rigidez, las cerámicas también son muy frágiles. Poseen fuertes enlaces atómicos, pero su capacidad de deformación plástica es limitada, lo que las hace propensas a fracturarse repentinamente al exponerse a niveles críticos de tensión.

- Vidrio inorgánicoA diferencia de la cerámica, el vidrio inorgánico (p. ej., el vidrio de sílice) tiene una estructura amorfa, lo que permite una distribución más uniforme de la tensión. Si bien presenta mayor resistencia a la fractura que la cerámica, también es muy sensible a defectos superficiales que pueden reducir drásticamente su resistencia.

Conclusión

La resistencia a la fractura es una propiedad fundamental de los materiales que los ingenieros y científicos de materiales deben considerar al diseñar componentes o estructuras sometidos a tensiones significativas. Comprender la resistencia a la fractura de los materiales y los factores que la influyen puede ayudar a optimizar la selección de materiales, mejorar la seguridad del producto y optimizar la eficiencia del diseño. Ya sea mediante ensayos de tracción, compresión o impacto, la evaluación precisa de la resistencia a la fractura es vital para garantizar la fiabilidad y durabilidad de los productos en industrias que abarcan desde la aeroespacial hasta la de dispositivos médicos.

Hora de publicación: 25 de enero de 2025