Prevención de defectos enmoldeo por inyección de plásticoEs fundamental para garantizar la calidad y la eficiencia del proceso de fabricación. A continuación, se presentan cuatro consejos esenciales para evitar defectos comunes:

Optimizar los parámetros de moldeo por inyección

- Presión y velocidad de inyecciónAsegúrese de que la presión y la velocidad de inyección se ajusten al material y al molde. Una presión demasiado alta puede provocar un llenado excesivo, mientras que una presión demasiado baja puede resultar en un llenado incompleto.

- Temperatura del moldeMantener el molde a la temperatura adecuada es crucial. Un molde demasiado frío puede provocar que el material se solidifique demasiado rápido, lo que resulta en inyecciones cortas o rellenos incompletos. Por otro lado, el calor excesivo puede causar rebabas.

- Tiempo de enfriamiento:Ajuste el tiempo de enfriamiento para permitir que la pieza se solidifique correctamente sin enfriarse demasiado, lo que puede causar deformaciones o contracción.

Mantener la calidad y limpieza del molde

- Inspección regular:Inspeccione periódicamente el molde para detectar signos de desgaste, como núcleos agrietados, pasadores de expulsión desgastados o desalineación, para evitar defectos que podrían afectar el producto final.

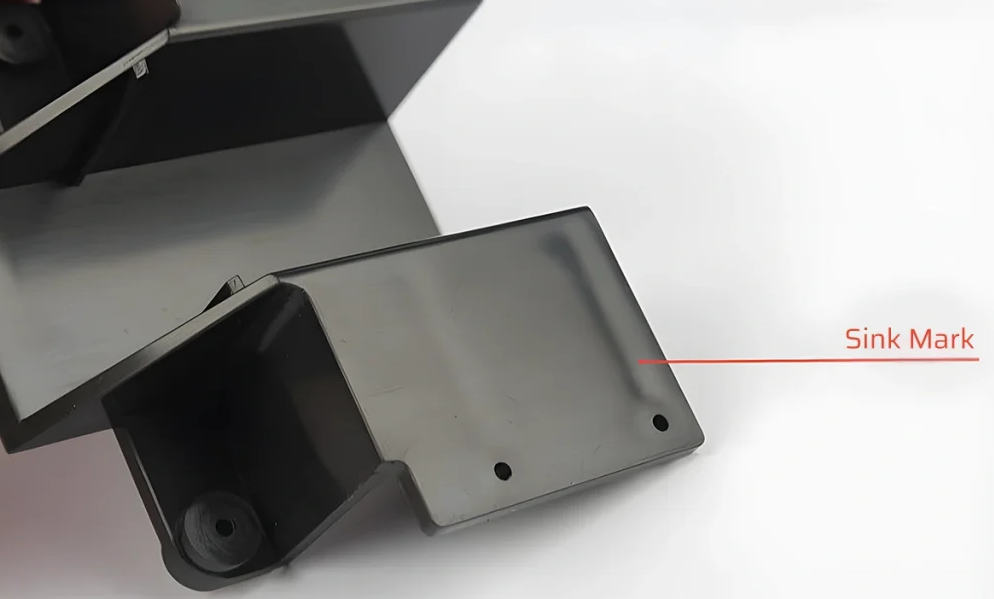

- Limpieza de moho:Limpie el molde periódicamente para eliminar aceites, residuos y desechos que puedan obstruir los respiraderos o interrumpir el flujo de material, lo que podría causar defectos como quemaduras o hundimientos.

Utilice un manejo adecuado de materiales

- Secando la resinaMuchas resinas plásticas absorben la humedad, lo que puede provocar burbujas o marcas de dispersión durante la inyección. Asegúrese de que la resina esté completamente seca antes de usarla.

- Calidad del materialUtilice siempre materiales de alta calidad que cumplan con sus especificaciones. Los contaminantes o las variaciones en la composición del material pueden provocar problemas de flujo e inconsistencias dimensionales en el producto final.

Diseño para la fabricación

- Consistencia del espesor de la paredAsegúrese de que el diseño de la pieza tenga espesores de pared consistentes para evitar problemas como deformaciones, hundimientos o disparos cortos. Se prefieren transiciones graduales de espesor a cambios bruscos.

- VentilaciónUna ventilación adecuada en el molde evita la formación de aire atrapado, lo que puede provocar quemaduras o un llenado desigual. Asegúrese de que las ventilaciones tengan el tamaño adecuado para el molde y el material.

- Diseño de portones y corredoresLas compuertas y los canales bien diseñados son cruciales para un flujo de material eficiente y pueden ayudar a reducir la probabilidad de defectos como líneas de soldadura o llenado desigual.

Al optimizar estos aspectos del proceso de moldeo por inyección, puede reducir los defectos, mejorar la calidad de las piezas y aumentar la eficiencia general de su operación de fabricación.

Hora de publicación: 27 de febrero de 2025