ความแข็งแรงของการแตกหักเป็นคุณสมบัติพื้นฐานที่มีบทบาทสำคัญในวิทยาศาสตร์วัสดุและวิศวกรรมศาสตร์ โดยช่วยกำหนดว่าวัสดุจะมีพฤติกรรมอย่างไรภายใต้แรงเค้น โดยเฉพาะอย่างยิ่งเมื่อเกิดการแตกหัก ความแข็งแรงนี้ให้ข้อมูลเชิงลึกเกี่ยวกับแรงเค้นสูงสุดที่วัสดุสามารถทนได้ก่อนที่จะแตกหัก ช่วยให้วิศวกรและนักวิทยาศาสตร์วัสดุมีข้อมูลที่จำเป็นในการเลือกวัสดุที่เหมาะสมสำหรับการใช้งานที่แตกต่างกัน ในบทความที่ครอบคลุมนี้ เราจะสำรวจความแข็งแรงของการแตกหักคืออะไร ความสำคัญ รูปแบบต่างๆ ของการแตกหัก และวิธีการทดสอบในสภาพแวดล้อมการผลิต นอกจากนี้ เราจะเจาะลึกถึงความท้าทายที่เกี่ยวข้องกับการทดสอบความแข็งแรงของการแตกหัก และความสำคัญของการทำความเข้าใจเส้นโค้งความเค้น-ความเครียด

ความแข็งแรงของการแตกหักคืออะไร?

ความแข็งแรงของการแตกหัก หมายถึง ปริมาณแรงเค้นหรือแรงสูงสุดที่วัสดุสามารถทนได้ก่อนที่จะเกิดการแตกหักรุนแรง ซึ่งมีลักษณะเฉพาะคือการแตกหัก ความล้มเหลวนี้เกิดขึ้นเมื่อโครงสร้างภายในของวัสดุไม่สามารถรับน้ำหนักบรรทุกได้อีกต่อไป ส่งผลให้เกิดการแตกร้าวแพร่กระจาย ซึ่งในที่สุดนำไปสู่การแตกหักอย่างสมบูรณ์ โดยทั่วไปจะแสดงเป็นหน่วยของความดัน เช่นปาสกาล (Pa) or ปอนด์ต่อตารางนิ้ว (psi)ความแข็งแรงในการแตกหักเป็นคุณสมบัติที่จำเป็นที่ช่วยให้วิศวกรคาดการณ์ได้ว่าวัสดุจะทำหน้าที่ได้ดีเพียงใดภายใต้สภาวะจริง โดยเฉพาะอย่างยิ่งในการใช้งานโครงสร้างที่อาจเกิดความล้มเหลวอย่างร้ายแรงได้

ความแข็งแรงในการแตกหักของวัสดุขึ้นอยู่กับปัจจัยหลายประการ รวมถึงองค์ประกอบของโครงตาข่ายผลึก, โครงสร้างโลหะผสมหรือคอมโพสิตและกระบวนการผลิตเกี่ยวข้อง วัสดุมีระดับความแข็งแรงในการแตกหักที่แตกต่างกัน ส่วนใหญ่เกิดจากการจัดเรียงตัวของอะตอมและประเภทของพันธะระหว่างอะตอม

ประเภทของวัสดุตามความแข็งแรงของการแตกหัก:

- วัสดุเปราะบาง:คอนกรีต เซรามิก และเหล็กหล่อสีเทา มักมีความแข็งแรงภายใต้แรงอัด แต่มีความแข็งแรงในการแตกหักต่ำ วัสดุเหล่านี้สามารถรับแรงอัดได้ดี แต่อาจเสียหายได้ง่ายภายใต้แรงดึงหรือแรงดัด

- วัสดุเหนียว:เหล็กอ่อน อะลูมิเนียม และพอลิเมอร์หลายชนิดโดยทั่วไปจะมีความแข็งแรงอัดต่ำกว่า แต่มีความแข็งแรงแตกหักสูงกว่า วัสดุเหล่านี้สามารถเปลี่ยนรูปพลาสติกได้ก่อนที่จะแตกหัก ช่วยให้ดูดซับพลังงานและทนต่อแรงเค้นได้มากขึ้นโดยไม่แตกร้าว

ความแข็งแรงของการแตกหักสามารถเปลี่ยนแปลงได้อย่างมีนัยสำคัญโดยปัจจัยภายนอกเช่น อุณหภูมิ อัตราการเกิดการโหลด การมีข้อบกพร่องหรือจุดบกพร่องในวัสดุ และลักษณะของแรงที่ใช้ (ไม่ว่าจะเป็นแรงดึง แรงอัด แรงเฉือน ฯลฯ)

โหมดการแตกหักในวัสดุ

การทำความเข้าใจรูปแบบการแตกหักแบบต่างๆ ช่วยในการพิจารณาว่าวัสดุจะตอบสนองอย่างไรภายใต้สถานการณ์ความเค้นที่แตกต่างกัน รูปแบบการแตกหักที่พบบ่อยที่สุด ได้แก่ การแตกหักแบบดึง แตกหักแบบอัด และแตกหักแบบดัด แต่ละรูปแบบมีการกระจายความเค้นและกลไกการแตกหักที่แตกต่างกัน

1. การแตกหักจากแรงดึง:

การแตกหักแบบดึง (Tensional Fracture) เกิดขึ้นเมื่อวัสดุถูกแรงภายนอกดึงออกจากกันตามแนวแกนเดียว การแตกหักประเภทนี้มักเกิดขึ้นในวัสดุภายใต้แรงดึงล้วนๆ และมีลักษณะเฉพาะคือการแยกหรือแตกของวัสดุตามแนวระนาบที่ตั้งฉากกับแรงดึงที่กระทำ

- การเสียรูปเบื้องต้น:วัสดุจะผ่านขั้นตอนเบื้องต้นการเสียรูปยืดหยุ่นซึ่งวัสดุจะยืดตัวออกไปตามทิศทางของแรงที่กระทำ การเปลี่ยนรูปสามารถคืนรูปได้ หมายความว่าวัสดุจะกลับคืนสู่รูปร่างเดิมเมื่อแรงถูกเอาออก

- การจูบ:เมื่อภาระเพิ่มขึ้น บริเวณเฉพาะที่จะเริ่มเสียรูปอย่างเห็นได้ชัดมากขึ้น ระยะนี้เรียกว่าการจูบทำให้พื้นที่หน้าตัด ณ จุดที่เกิดแรงดึงสูงสุดลดลง วัสดุยืดตัวและขอบผลึกเลื่อน

- ความแข็งแรงแรงดึงสูงสุด (UTS):ความแข็งแรงแรงดึงสูงสุดหมายถึงปริมาณแรงดึงสูงสุดที่วัสดุสามารถทนได้ก่อนที่บริเวณคอจะถึงจุดวิกฤต ซึ่งทำให้รอยแตกแพร่กระจายอย่างรวดเร็วไปทั่วทั้งหน้าตัด

2. การแตกหักแบบอัด:

การแตกหักแบบอัดเกิดขึ้นเมื่อวัสดุได้รับแรงที่ดันวัสดุเข้าหากันตามแกนรับน้ำหนัก การแตกหักประเภทนี้ส่งผลให้เกิดปูด, การบดขยี้, และการแตกเป็นชิ้นเล็กชิ้นน้อยของวัสดุ รอยแตกจากแรงอัดมักส่งผลให้เกิดรอยแตกหลายจุด เนื่องจากวัสดุพยายามต้านทานแรงอัดที่เกิดขึ้น

- การเสียรูปยืดหยุ่น:ในระยะเริ่มแรกวัสดุจะผ่านการเสียรูปยืดหยุ่นซึ่งสามารถคืนตัวได้เมื่อนำภาระออก อย่างไรก็ตาม เมื่อภาระเพิ่มขึ้น วัสดุจะเข้าสู่ระยะการเสียรูปพลาสติก

- การเสียรูปพลาสติกและการโป่งพองในวัสดุที่มีความเหนียว แรงอัดจะทำให้เกิดการเสียรูปพลาสติก ซึ่งปรากฏเป็นรอยป่องในแนวตั้งฉากกับแรงที่กระทำ ในทางตรงกันข้าม วัสดุเปราะมักจะแตกหักเมื่อเกินขีดจำกัดความยืดหยุ่น เนื่องจากวัสดุเหล่านี้ไม่สามารถทนต่อการเสียรูปพลาสติกได้อย่างมีนัยสำคัญ

- ความแข็งแกร่งขั้นสูงสุด: เมื่อวัสดุถึงระดับความแข็งแรงอัดสูงสุดรอยแตกร้าวหลายแห่งอาจเกิดขึ้น ส่งผลให้วัสดุแตกเป็นเสี่ยงๆ หรือพังทลายภายใต้แรงกดที่กระทำ

3. การแตกหักแบบดัด:

การแตกหักแบบดัดเกิดขึ้นเมื่อวัสดุได้รับทั้งแรงดึงและแรงอัด อันเนื่องมาจากแรงดัดภายนอก โดยทั่วไปการแตกหักแบบดัดจะเกิดขึ้นที่ด้านแรงดึง ซึ่งเป็นจุดที่วัสดุเกิดการยืดตัวและแพร่กระจายผ่านความหนาของวัสดุ

- แรงดึงและแรงอัด:เส้นใยด้านนอกของวัสดุ (ด้านที่รับน้ำหนัก) จะรับแรงดึง ในขณะที่เส้นใยด้านใน (ฝั่งตรงข้ามกับน้ำหนักที่รับ) จะรับแรงอัด แรงเหล่านี้ทำให้เกิดการแตกหักที่ด้านที่รับแรงดึง ซึ่งมีโอกาสเกิดการแตกร้าวหรือการเสียรูปได้มากกว่า

- การแพร่กระจายของรอยแตกร้าว:เมื่อแรงดัดที่ใช้เพิ่มขึ้น รอยแตกร้าวจะเริ่มต้นที่ด้านแรงดึง และอาจแพร่กระจายไปทั่วความหนาของวัสดุ จนอาจส่งผลให้เกิดความล้มเหลวได้

การทดสอบเพื่อกำหนดความแข็งแรงของการแตกหัก

มีการทดสอบมาตรฐานหลายวิธีที่ใช้ประเมินความแข็งแรงแตกหักของวัสดุ การทดสอบเหล่านี้มีความสำคัญอย่างยิ่งต่อการทำความเข้าใจว่าวัสดุจะมีประสิทธิภาพอย่างไรภายใต้สภาวะการรับน้ำหนักที่แตกต่างกัน การทดสอบความแข็งแรงแตกหักทั่วไปประกอบด้วยการทดสอบแรงดึง แรงอัด และแรงกระแทก

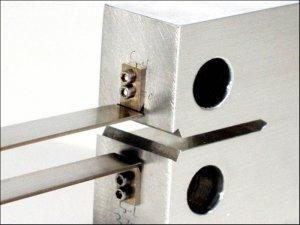

1. การทดสอบแรงดึง:

ในการทดสอบแรงดึง ตัวอย่างมาตรฐานที่มีคอ (กระดูกสุนัข)รูปทรงต้องรับแรงกดตามแนวแกนภายใต้แรงดึงล้วนๆ การทดสอบนี้ช่วยประเมินว่าวัสดุตอบสนองต่อแรงดึงอย่างไร โดยให้ข้อมูลเกี่ยวกับเฟสยืดหยุ่นและพลาสติก, ความแข็งแรงแรงดึงสูงสุด (UTS), และการยืดตัวที่จุดขาด.

- ผลลัพธ์:ค่า UTS แสดงถึงความเค้นที่วัสดุจะแตกหัก การทดสอบแรงดึงยังให้ข้อมูลเกี่ยวกับความเหนียวและศักยภาพในการเสียรูปถาวรอีกด้วย

2. การทดสอบการบีบอัด:

การทดสอบแรงอัดเกี่ยวข้องกับการโหลดบล็อกทดสอบมาตรฐานตามแนวแกนด้วยแรงอัดบริสุทธิ์ การทดสอบนี้จะประเมินความสามารถของวัสดุในการต้านทานแรงอัดและให้ข้อมูลเกี่ยวกับความแข็งแรงในการบีบอัดและโมดูลัสการบีบอัด.

- ผลลัพธ์:การทดสอบช่วยระบุจุดที่วัสดุไม่สามารถทนต่อแรงอัดได้อีกต่อไปและเริ่มเสียรูปหรือล้มเหลว

3. การทดสอบแรงกระแทก:

การทดสอบแรงกระแทกจะดำเนินการเพื่อประเมินความสามารถของวัสดุในการทนต่อแรงกดแบบไดนามิกฉับพลัน ตัวอย่างโดยทั่วไปมีรอยบากเพื่อส่งเสริมการเกิดรอยแตกร้าว จะถูกกระแทกด้วยอุปกรณ์กระแทกความเร็วสูง วัดพลังงานที่ดูดซับระหว่างการกระแทกหรือระดับของรอยแตก

- ผลลัพธ์:การทดสอบนี้ช่วยกำหนดคุณสมบัติเช่นความแข็งแรงของแรงกระแทกและความเหนียวซึ่งมีความสำคัญต่อวัสดุที่ต้องเผชิญกับสภาวะการรับน้ำหนักแบบไดนามิกหรือแรงกระแทก

ประโยชน์ของการทดสอบความแข็งแรงของการแตกหักในการผลิต

การทดสอบความแข็งแรงของการแตกหักให้ข้อมูลเชิงลึกที่สำคัญซึ่งช่วยนำทางในการเลือกวัสดุสำหรับการใช้งานเฉพาะด้าน ประโยชน์หลักๆ ได้แก่:

- การระบุจุดอ่อน:การทดสอบช่วยให้ผู้ผลิตสามารถตรวจจับข้อบกพร่องหรือจุดอ่อนที่อาจเกิดขึ้นในวัสดุซึ่งอาจนำไปสู่ความล้มเหลวก่อนกำหนดภายใต้เงื่อนไขบางประการ

- การเลือกใช้วัสดุ:วัสดุต่างชนิดกันมีความแข็งแรงในการแตกหักที่แตกต่างกัน และการทำความเข้าใจพฤติกรรมเหล่านี้จะช่วยให้วิศวกรเลือกวัสดุที่สามารถทนต่อแรงที่คาดว่าจะเกิดขึ้นในการใช้งานเฉพาะได้

- การเพิ่มประสิทธิภาพการออกแบบการทดสอบความแข็งแรงของการแตกหักช่วยระบุความเข้มข้นของความเค้นหรือจุดอ่อนในการออกแบบ ช่วยให้วิศวกรสามารถปรับการเลือกวัสดุและออกแบบรูปทรงเรขาคณิตให้เหมาะสมเพื่อประสิทธิภาพที่ดีขึ้น

- ความปลอดภัย:การดำเนินการทดสอบความแข็งแรงของการแตกหักช่วยระบุวัสดุที่อาจล้มเหลวภายใต้เงื่อนไขการรับน้ำหนักที่เฉพาะเจาะจง ช่วยบรรเทาความเสี่ยงในแอปพลิเคชันที่สำคัญ เช่น อวกาศ ยานยนต์ และอุปกรณ์ทางการแพทย์

ความท้าทายในการทดสอบความแข็งแรงของการแตกหักในการผลิต

แม้จะมีความสำคัญ แต่การทดสอบความแข็งแรงของการแตกหักในการผลิตก็นำมาซึ่งความท้าทายหลายประการ:

- ความแปรปรวนของวัสดุแม้แต่ในชุดการผลิตเดียวกัน คุณสมบัติของวัสดุก็อาจแตกต่างกันได้ นำไปสู่ความคลาดเคลื่อนในผลการทดสอบความแข็งแรงการแตกหัก เมื่อการผลิตมีขนาดใหญ่ขึ้น การนำวัสดุไปขายเป็นสินค้าโภคภัณฑ์อาจทำให้เกิดความแปรปรวนที่ซ่อนเร้นได้

- ขนาดตัวอย่างและรูปทรงเรขาคณิต:ขนาดและรูปร่างของตัวอย่างทดสอบส่งผลอย่างมากต่อผลการทดสอบความแข็งแรงของการแตกหัก ตัวอย่างทดสอบขนาดเล็กอาจไม่สามารถแสดงพฤติกรรมของส่วนประกอบขนาดใหญ่ได้อย่างแม่นยำ โดยเฉพาะอย่างยิ่งเมื่อเกี่ยวข้องกับรูปทรงเรขาคณิตที่ซับซ้อน

- เงื่อนไขการโหลด:ความแข็งแรงของการแตกหักอาจแตกต่างกันไปขึ้นอยู่กับสภาวะการรับน้ำหนัก ซึ่งทำให้การจำลองสถานการณ์ความเค้นในโลกแห่งความเป็นจริงในการทดสอบในห้องปฏิบัติการเป็นเรื่องท้าทาย

- ปัจจัยด้านสิ่งแวดล้อม:ปัจจัยต่างๆ เช่น อุณหภูมิ ความชื้น และการสัมผัสสารเคมี อาจส่งผลต่อความแข็งแรงของการแตกหักของวัสดุ การทดสอบภายใต้สภาพแวดล้อมที่มีการควบคุมจำเป็นต้องใช้อุปกรณ์เฉพาะทาง

- ความไวต่ออัตราความเครียด:วัสดุบางชนิดแสดงคุณสมบัติการแตกหักที่ขึ้นอยู่กับอัตรา ซึ่งหมายความว่าความแข็งแรงของการแตกหักอาจแตกต่างกันไปขึ้นอยู่กับความรวดเร็วในการรับน้ำหนัก ซึ่งทำให้ผลการทดสอบมีความซับซ้อน

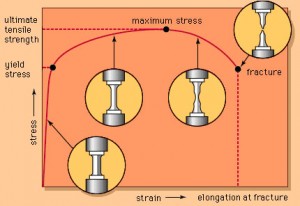

เส้นโค้งความเค้น-ความเครียดและความแข็งแรงของการแตกหัก

การเส้นโค้งความเค้น-ความเครียดกราฟแสดงความสัมพันธ์ระหว่างแรงกระทำและความเครียดที่เกิดขึ้นในวัสดุ กราฟนี้ให้ข้อมูลอันมีค่าเกี่ยวกับการเปลี่ยนแปลงรูปร่างของวัสดุภายใต้แรงกด และช่วยให้วิศวกรเข้าใจพฤติกรรมเชิงกลของวัสดุ โดยเฉพาะอย่างยิ่งในแง่ของความแข็งแรงในการแตกหัก

- การเสียรูปยืดหยุ่น:ในระยะแรกของการรับน้ำหนัก วัสดุจะเกิดการเสียรูปยืดหยุ่น ซึ่งความเค้นและความเครียดจะเป็นสัดส่วนกัน เมื่อรับน้ำหนักได้น้อยลง วัสดุจะกลับคืนสู่รูปร่างเดิม

- การเสียรูปพลาสติก:เมื่อความเครียดเพิ่มขึ้น วัสดุจะเข้าสู่บริเวณการเสียรูปพลาสติก ซึ่งวัสดุจะเกิดการเปลี่ยนแปลงรูปร่างถาวร

- ความแข็งแกร่งสูงสุดและจุดแตกหัก:จุดที่วัสดุไม่สามารถทนต่อแรงที่ใช้ได้อีกต่อไป เรียกว่า จุดแตกหัก ซึ่งมักแสดงบนเส้นโค้งความเค้น-ความเครียดเป็นความแข็งแรงแรงดึงสูงสุด (UTS).

ลักษณะและประเภทของกระดูกหัก

ลักษณะเฉพาะของการแตกหักสามารถให้ข้อมูลเชิงลึกอันมีค่าเกี่ยวกับพฤติกรรมของวัสดุภายใต้แรงเค้น คุณสมบัติหลักประกอบด้วย:

- เครื่องบินแยกส่วน:ระนาบเรียบแบนที่วัสดุแตกหัก มักจะอยู่ตามแนวขอบของผลึก

- ลักยิ้ม:รอยบุ๋มกลมๆ บนพื้นผิวรอยแตก บ่งบอกถึงรอยแตกแบบเหนียวและการดูดซับพลังงาน

- ริมฝีปากเฉือน:พื้นผิวแตกหักที่มีเนื้อคล้ายเส้นใยหรือเป็นผง มีลักษณะการรวมตัวเป็นโพรงขนาดเล็ก

- แฮ็คเคิล:รูปแบบเชฟรอนบนพื้นผิวรอยแตกซึ่งบ่งบอกทิศทางการแพร่กระจายของรอยแตกร้าว

ความแข็งแรงการแตกหักของเซรามิกและแก้ว

วัสดุเช่นเซรามิกและแก้วอนินทรีย์แสดงพฤติกรรมการแตกหักที่แตกต่างกันเนื่องจากโครงสร้างอะตอมของพวกมัน

- เซรามิกส์เซรามิกขึ้นชื่อในเรื่องความแข็งแรงและความแข็งสูง อีกทั้งยังเปราะบางมาก เซรามิกมีพันธะอะตอมที่แข็งแรง แต่ความสามารถในการเปลี่ยนรูปพลาสติกมีจำกัด ทำให้มีแนวโน้มที่จะแตกหักอย่างกะทันหันเมื่อได้รับแรงเค้นระดับวิกฤต

- แก้วอนินทรีย์:แก้วอนินทรีย์ (เช่น แก้วซิลิกา) มีโครงสร้างแบบอสัณฐาน ซึ่งแตกต่างจากเซรามิก ทำให้เกิดการกระจายแรงเค้นที่สม่ำเสมอกว่า แม้ว่าจะมีความแข็งแรงในการแตกหักสูงกว่าเซรามิก แต่แก้วยังมีความไวสูงต่อข้อบกพร่องบนพื้นผิว ซึ่งอาจทำให้ความแข็งแรงลดลงอย่างมาก

บทสรุป

ความแข็งแรงของการแตกหักเป็นคุณสมบัติสำคัญของวัสดุที่วิศวกรและนักวิทยาศาสตร์วัสดุต้องพิจารณาเมื่อออกแบบส่วนประกอบหรือโครงสร้างที่ต้องรับแรงเค้นสูง การทำความเข้าใจความแข็งแรงของการแตกหักของวัสดุและปัจจัยที่มีอิทธิพลต่อความแข็งแรงดังกล่าว จะช่วยเพิ่มประสิทธิภาพในการเลือกวัสดุ เพิ่มความปลอดภัยของผลิตภัณฑ์ และเพิ่มประสิทธิภาพในการออกแบบ ไม่ว่าจะเป็นการทดสอบแรงดึง แรงอัด หรือแรงกระแทก การประเมินความแข็งแรงของการแตกหักที่แม่นยำมีความสำคัญอย่างยิ่งยวดต่อการสร้างความมั่นใจในความน่าเชื่อถือและความทนทานของผลิตภัณฑ์ในอุตสาหกรรมต่างๆ ตั้งแต่อุตสาหกรรมการบินและอวกาศไปจนถึงอุปกรณ์การแพทย์

เวลาโพสต์: 25 ม.ค. 2568