Прочность на излом — фундаментальное свойство, играющее ключевую роль в материаловедении и инженерии, помогая определить поведение материала под нагрузкой, особенно при разрушении. Она даёт представление о максимальном напряжении, которое может выдержать материал до разрушения, предоставляя инженерам и материаловедам данные, необходимые для выбора подходящих материалов для различных применений. В этой подробной статье мы рассмотрим, что такое прочность на излом, её значение, различные режимы разрушения и как её можно испытывать в производственных условиях. Кроме того, мы подробно рассмотрим проблемы, связанные с испытаниями на прочность на излом, и важность понимания кривой «напряжение-деформация».

Что такое предел прочности на излом?

Прочность на излом определяется максимальным напряжением или силой, которое может выдержать материал до катастрофического разрушения, характеризующегося разрушением. Разрушение происходит, когда внутренняя структура материала больше не способна выдерживать приложенную нагрузку, что приводит к распространению трещины и, в конечном итоге, к полному разрушению. Обычно выражается в единицах давления, например,паскали (Па) or фунтов на квадратный дюйм (psi)прочность на излом является важнейшим свойством, которое помогает инженерам прогнозировать, как материалы будут вести себя в реальных условиях, особенно в конструкциях, где разрушение может иметь катастрофические последствия.

Прочность материала на разрыв зависит от нескольких факторов, включаясостав кристаллической решетки, конструкция из сплава или композита, ипроизводственные процессыМатериалы демонстрируют разную прочность на излом, что в значительной степени обусловлено расположением атомов и типом связей между ними.

Типы материалов по пределу прочности на разрыв:

- Хрупкие материалыБетон, керамика и серый чугун часто прочны на сжатие, но обладают низкой прочностью на излом. Эти материалы хорошо выдерживают сжимающие нагрузки, но легко разрушаются при растяжении или изгибе.

- Пластичные материалы: Мягкая сталь, алюминий и многие полимеры, как правило, обладают меньшей прочностью на сжатие, но более высокой прочностью на излом. Эти материалы способны пластически деформироваться перед разрушением, что позволяет им поглощать энергию и выдерживать более высокие нагрузки без образования трещин.

Прочность на излом может быть значительно измененавнешние факторытакие как температура, скорость нагружения, наличие дефектов или изъянов в материале и характер приложенного напряжения (растяжение, сжатие, сдвиг и т. д.).

Виды разрушения материалов

Понимание различных видов разрушения помогает определить, как материал будет реагировать на различные сценарии нагрузки. Наиболее распространённые виды разрушения включают растяжение, сжатие и изгиб. Каждый вид характеризуется различным распределением напряжений и механизмами разрушения.

1. Разрыв при растяжении:

Разрушение при растяжении происходит, когда материал подвергается воздействию внешней силы, которая растягивает его вдоль одной оси. Этот тип разрушения обычно происходит в материалах, находящихся под действием чистого растяжения, и характеризуется разделением или разрывом материала в плоскости, перпендикулярной приложенной растягивающей нагрузке.

- Начальная деформация: Материал изначально подвергаетсяупругая деформация, при котором материал удлиняется в направлении приложенной нагрузки. Деформация восстанавливается, то есть материал возвращается к своей первоначальной форме после снятия нагрузки.

- Шея: По мере увеличения нагрузки локальная область начинает деформироваться более значительно. Эта фаза, известная какобниматься, приводит к уменьшению площади поперечного сечения в точке максимального напряжения. Материал растягивается, а границы его кристаллов проскальзывают.

- Предел прочности на растяжение (UTS): Предел прочности на растяжение относится к максимальному количеству напряжения, которое может выдержать материал, прежде чем область шейки станет критической, что приведет к быстрому распространению трещины по всему поперечному сечению.

2. Компрессионный перелом:

Разрушение при сжатии происходит, когда материал подвергается воздействию сил, сжимающих его вдоль оси нагрузки. Этот тип разрушения приводит квыпячивание, дробление, ифрагментацияматериала. Компрессионные трещины обычно приводят к образованию множественных трещин, поскольку материалу трудно противостоять приложенному сжимающему напряжению.

- Упругая деформация: На начальном этапе материал подвергаетсяупругая деформация, который может восстановиться после снятия нагрузки. Однако с увеличением нагрузки материал переходит в фазу пластической деформации.

- Пластическая деформация и выпучивание: В пластичных материалах сжимающие нагрузки вызывают пластическую деформацию, которая проявляется в виде выпячивания, перпендикулярного приложенной нагрузке. Хрупкие материалы, напротив, обычно разрушаются при превышении предела упругости, поскольку они не способны к значительной пластической деформации.

- Абсолютная сила: Когда материал достигает своегопредел прочности при сжатиимогут образоваться множественные трещины, что приведет к фрагментации или разрушению материала под действием приложенной нагрузки.

3. Излом при изгибе:

Разрушение при изгибе происходит, когда материал подвергается воздействию как растягивающих, так и сжимающих напряжений под действием внешней изгибающей силы. Типичный разрыв при изгибе возникает на стороне растяжения, где материал испытывает удлинение, и распространяется по всей толщине материала.

- Растягивающие и сжимающие напряжения: Внешние волокна материала (со стороны нагрузки) испытывают растягивающие напряжения, а внутренние волокна (со стороны, противоположной приложенной нагрузке) – сжимающие. Эти напряжения вызывают разрушение со стороны растяжения, где вероятность образования трещин или деформации выше.

- Распространение трещин: По мере увеличения прилагаемой изгибающей силы трещины зарождаются на стороне растяжения и могут полностью распространиться по толщине материала, что приводит к разрушению.

Испытания на определение прочности на излом

Для определения прочности материалов на разрыв используется несколько стандартизированных испытаний. Эти испытания необходимы для понимания поведения материала при различных условиях нагрузки. К распространённым испытаниям на прочность на разрыв относятся испытания на растяжение, сжатие и удар.

1. Испытание на растяжение:

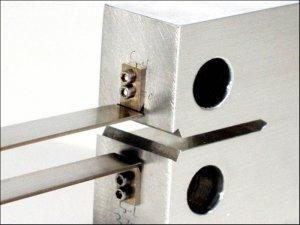

При испытании на растяжение стандартный образец сшея (собачья кость)Форма подвергается осевой нагрузке при чистом растяжении. Это испытание позволяет оценить реакцию материала на растяжение, предоставляя данные о егоупругие и пластические фазы, предел прочности на растяжение (UTS), иудлинение при разрыве.

- Исход: Значение UTS представляет собой напряжение, при котором материал разрушается. Испытание на растяжение также даёт информацию о пластичности и возможности пластической деформации.

2. Испытание на сжатие:

Испытание на сжатие включает в себя нагружение стандартного испытательного образца в осевом направлении чистой силой сжатия. Это испытание оценивает способность материала сопротивляться сжатию и предоставляет данные о егопрочность на сжатиеимодуль сжатия.

- Исход: Испытание помогает определить точку, в которой материал больше не может выдерживать сжимающую силу и начинает пластически деформироваться или разрушаться.

3. Испытание на удар:

Испытание на удар проводится для оценки способности материала выдерживать резкие динамические нагрузки. Образец, как правило,зубчатыйДля ускорения образования трещины образец подвергается удару высокоскоростным ударником. Измеряется энергия, поглощённая при ударе, или степень разрушения.

- Исход: Этот тест помогает определить такие свойства, какударная вязкостьипрочность, которые имеют решающее значение для материалов, подвергающихся динамическим или ударным нагрузкам.

Преимущества испытаний на прочность на разрыв в производстве

Испытание на прочность на разрыв даёт важную информацию, необходимую для выбора материалов для конкретных применений. Некоторые ключевые преимущества включают:

- Выявление слабых сторон: Испытания позволяют производителям обнаружить потенциальные дефекты или слабые места в материалах, которые могут привести к преждевременному выходу из строя при определенных условиях.

- Выбор материала: Различные материалы демонстрируют разную прочность на излом, и понимание этого поведения помогает инженерам выбирать материалы, способные выдерживать ожидаемые нагрузки в конкретных условиях применения.

- Оптимизация дизайна: Испытание на прочность на разрыв помогает выявить концентрации напряжений или слабые места в конструкции, что позволяет инженерам оптимизировать выбор материалов и геометрию конструкции для повышения производительности.

- Безопасность: Проведение испытаний на прочность на разрыв помогает выявить материалы, которые могут разрушиться при определенных условиях нагрузки, снижая риски в критически важных приложениях, таких как аэрокосмическая промышленность, автомобилестроение и медицинское оборудование.

Проблемы испытаний на прочность на разрыв в производстве

Несмотря на свою значимость, испытание прочности на разрыв в производстве сопряжено с рядом проблем:

- Изменчивость материала: Даже в пределах одной партии продукции свойства материалов могут различаться, что приводит к расхождениям в результатах испытаний на прочность на излом. По мере масштабирования производства коммерциализация материалов может привести к скрытой вариабельности.

- Размер и геометрия образцаРазмер и форма испытуемого образца существенно влияют на результаты испытаний на прочность при разрушении. Небольшие испытуемые образцы могут неточно отражать поведение более крупных компонентов, особенно при сложной геометрии.

- Условия загрузки: Прочность на разрыв может меняться в зависимости от условий нагрузки, что затрудняет моделирование реальных сценариев напряжения в лабораторных испытаниях.

- Факторы окружающей среды: Такие факторы, как температура, влажность и химическое воздействие, могут влиять на прочность материала на разрыв. Испытания в контролируемых условиях окружающей среды требуют специального оборудования.

- Чувствительность к скорости деформации: Некоторые материалы демонстрируют свойства разрушения, зависящие от скорости, то есть прочность на разрыв может меняться в зависимости от того, насколько быстро прикладывается нагрузка, что усложняет результаты испытаний.

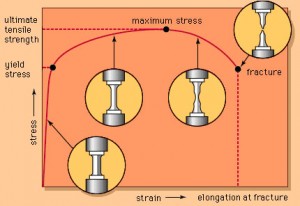

Кривая напряжения-деформации и предел прочности на разрыв

Theкривая напряжения-деформацииГрафически отображает зависимость между приложенным напряжением и результирующей деформацией материала. Это предоставляет ценную информацию о том, как материал деформируется под нагрузкой, и помогает инженерам понять его механическое поведение, особенно с точки зрения прочности на разрыв.

- Упругая деформация: В начальной фазе нагружения материал претерпевает упругую деформацию, при которой напряжение и деформация пропорциональны. После снятия нагрузки материал возвращается к своей первоначальной форме.

- Пластическая деформация: По мере увеличения напряжения материал переходит в область пластической деформации, где он претерпевает постоянные изменения формы.

- Предельная прочность и предел прочности: Точка, в которой материал больше не может выдерживать приложенную нагрузку, называется точкой разрушения и часто обозначается на кривой зависимости деформации от напряжения какпредел прочности на растяжение (UTS).

Характеристики и типы переломов

Характеристики разрушения могут дать ценную информацию о поведении материала под нагрузкой. Ключевые особенности включают:

- Плоскости спайности: Гладкие, плоские плоскости, вдоль которых материал разрушается, часто по границам кристаллов.

- Ямочки: Круглые углубления на поверхности излома, свидетельствующие о вязком разрушении и поглощении энергии.

- Ножницы для губ: Поверхности излома, имеющие волокнистую или порошкообразную текстуру, характерную для слияния микропустот.

- Хаклс: Шевронные узоры на поверхности излома, указывающие направление распространения трещины.

Прочность керамики и стекла на излом

Такие материалы, каккерамикаинеорганическое стеклодемонстрируют различные характеристики разрушения из-за своей атомной структуры.

- КерамикаКерамика, известная своей высокой прочностью и жёсткостью, также очень хрупкая. Она имеет прочные атомные связи, но ограниченную способность к пластической деформации, что делает её склонной к внезапному разрушению при воздействии критических напряжений.

- Неорганическое стекло: В отличие от керамики, неорганическое стекло (например, кварцевое) имеет аморфную структуру, что обеспечивает более равномерное распределение напряжений. Несмотря на более высокую прочность на излом, чем керамика, оно также очень чувствительно к поверхностным дефектам, которые могут значительно снизить его прочность.

Заключение

Прочность на излом — важнейшее свойство материала, которое инженеры и материаловеды должны учитывать при проектировании компонентов или конструкций, подверженных значительным нагрузкам. Понимание прочности на излом материалов и влияющих на неё факторов может помочь оптимизировать выбор материала, повысить безопасность продукции и эффективность проектирования. Точная оценка прочности на излом, будь то испытания на растяжение, сжатие или удар, критически важна для обеспечения надёжности и долговечности изделий в различных отраслях промышленности — от аэрокосмической до медицинской.

Время публикации: 25 января 2025 г.