Сыныктыруу күчү материал таанууда жана инженерияда негизги ролду ойногон негизги касиет болуп саналат, ал материал стрессте, айрыкча, ал бузулганда өзүн кандай алып барарын аныктоого жардам берет. Бул материал сынганга чейин туруштук бере ала турган максималдуу стрессти түшүнүүгө мүмкүндүк берет, инженерлерге жана материал таануучуларга ар кандай колдонуу үчүн ылайыктуу материалдарды тандоо үчүн керектүү маалыматтарды сунуш кылат. Бул ар тараптуу макалада, биз сынган күч эмне экенин, анын маанисин, сынган ар кандай режимдерин жана аны өндүрүш чөйрөсүндө сынап көрүүгө болот. Кошумчалай кетсек, биз сыныктардын күчүн текшерүү менен байланышкан кыйынчылыктарга жана стресс-чыным ийри сызыгын түшүнүүнүн маанилүүлүгүнө көңүл бурабыз.

Сыныктын күчү деген эмне?

Сыныктыруу күчү деп сынык менен мүнөздөлгөн катастрофалык кыйроого учураганга чейин материал көтөрө ала турган стресстин же күчтүн максималдуу көлөмүн билдирет. Бул бузулуу материалдын ички түзүлүшү колдонулган жүктү көтөрө албай калганда пайда болот, натыйжада жаракалардын жайылышына алып келет, ал акыры толугу менен сынууга алып келет. Адатта басымдын бирдиктери менен көрсөтүлөт, мисалыпаскалдар (Па) or чарчы дюйм үчүн фунт (psi), сынуу күчү инженерлерге чыныгы шарттарда, айрыкча бузулуу катастрофалуу болушу мүмкүн болгон структуралык колдонмолордо кандайча иштей турганын алдын ала айтууга жардам берген маанилүү касиет болуп саналат.

Материалдын сынуу күчү бир нече факторлордон көз каранды, анын ичинде анынкристаллдык тордун курамы, эритме же курама түзүлүш, жанаөндүрүш процесстеритартылган. Материалдар, негизинен, алардын атомдук түзүлүшүнө жана атомдор ортосундагы байланыштын түрүнө байланыштуу, сынуу күчүн ар кандай деңгээлде көрсөтөт.

Сынуу күчү боюнча материалдардын түрлөрү:

- морт материалдар: Бетон, керамика жана боз чоюн көбүнчө кысылганда күчтүү, бирок сынууга күчү аз. Бул материалдар кысуу күчтөрүн жакшы кармай алат, бирок чыңалуунун же ийилген стресстин астында оңой иштебей калат.

- Уюлдук материалдар: жумшак болот, алюминий, жана көптөгөн полимерлер жалпысынан азыраак кысуу күчү бар, бирок жогорку сынган күчкө ээ. Бул материалдар бузулганга чейин пластикалык түрдө деформацияланып, энергияны сиңирип алууга жана крекингсиз чоң стресстерге туруштук берүүгө мүмкүндүк берет.

Сыныктыруу күчү менен олуттуу өзгөртүүгө болоттышкы факторлортемпература, жүктөө ылдамдыгы, материалда кемчиликтердин же мүчүлүштүктөрдүн болушу жана колдонулган стресстин мүнөзү (чоюлуу, кысуу, кесүү ж.б.) сыяктуу.

Материалдардагы сынуу режимдери

Сыныктын ар кандай режимдерин түшүнүү материалдын ар кандай стресс сценарийлерине кандай жооп берерин аныктоого жардам берет. Сыныктын эң кеңири таралган түрлөрүнө чоюлуу, кысуу жана ийилген сыныктар кирет. Ар бир режим ар кандай стресс бөлүштүрүүнү жана иштен чыгуу механизмдерин камтыйт.

1. Созулган жарака:

Тартуу сынуусу материалды бир огу боюнча бөлүп турган тышкы күчкө дуушар болгондо пайда болот. Сыныктын бул түрү, адатта, таза чыңалуудагы материалдарда болот жана ал колдонулган чыңалуу жүгүнө перпендикуляр болгон тегиздик боюнча материалдын бөлүнүшү же үзүлүшү менен мүнөздөлөт.

- Баштапкы деформация: Материал башында өтөтийкемдүү деформация, бул жерде материал колдонулган жүктүн багыты боюнча узартылат. Деформация калыбына келтирилет, демек, күч алынып салынгандан кийин материал баштапкы абалына келет.

- Necking: Жүктөлгөн сайын локализацияланган аймак кыйла деформациялана баштайт. Бул этап катары белгилүүмоюн салуу, максималдуу стресс чекитинде кесилишинин аянтынын кыскарышын шарттайт. Материал созулуп, анын кристаллдык чектери тайып кетет.

- Эң жогорку чыңалуу күчү (UTS): Чектөөнүн эң жогорку күчү мойнундагы аймак критикалык абалга жеткенге чейин материал көтөрө ала турган стресстин максималдуу көлөмүн билдирет, бул сыныктын бүт кесилиши боюнча тез таралышын шарттайт.

2. Компрессивдүү сынык:

Компрессивдүү сынуу материалга жүк огу боюнча бирге түртүүчү күчтөрдүн таасири астында пайда болот. Мындай сыныктар пайда болоттомолок, майдалоо, жанабөлүүматериалдын. Кысуу сыныктары, адатта, бир нече сыныктарга алып келет, анткени материал колдонулган кысуу стрессине каршы туруу үчүн күрөшөт.

- Эластикалык деформация: Баштапкы этапта материал өтөтийкемдүү деформация, жүктү алып салгандан кийин калыбына келтирүүгө болот. Бирок, жүк көбөйгөн сайын материал пластикалык деформация фазасына өтөт.

- Пластикалык деформация жана томолок: Ийилгич материалдарда кысуучу жүктөр пластикалык деформацияны пайда кылат, ал колдонулган жүккө перпендикуляр дөңсөө катары көрүнөт. Морттук материалдар, тескерисинче, серпилгичтик чегинен ашкандан кийин сынат, анткени аларда олуттуу пластикалык деформацияга дуушар болуу жөндөмү жок.

- Ultimate Strength: Материал өзүнө жеткендеакыркы кысуу күчү, бир нече жаракалар колдонулган жүктүн астында материалдын фрагменттелишине же кыйроого алып келиши мүмкүн.

3. Ийилген сынык:

Ийилүүчү сынык материал сырткы ийилүүчү күчтүн таасиринен улам чыңалуу жана кысуу стресстерине дуушар болгондо пайда болот. Кадимки ийилүүчү сынык материалдын созулушуна дуушар болгон чыңалуу тараптан келип чыгат жана материалдын калыңдыгы аркылуу тарайт.

- Тартуу жана кысуу стресстери: Материалдын сырткы жипчелери (жүктөлгөн тарапта) тартылуу стресстерин баштан кечирет, ал эми ички жипчелери (колдонулган жүккө карама-каршы) кысуу стресстерин баштан кечирет. Бул чыңалуулар чыңалуу тарабында бузулууну жаратат, ал жерде крекинг же деформация болушу мүмкүн.

- Crack Propagation: Колдонулган ийүү күчү көбөйгөн сайын, жаракалар тартылуу тарабында башталып, материалдын калыңдыгы аркылуу толугу менен жайылып, бузулууга алып келиши мүмкүн.

Сыныктын күчүн аныктоо үчүн тесттер

Материалдардын сынуу күчүн аныктоо үчүн колдонулган бир нече стандартташтырылган тесттер бар. Бул тесттер материалдын ар кандай жүктөө шарттарында кандай аткарарын түшүнүү үчүн абдан маанилүү. Жөнөкөй сынган күч сыноолорго созуу, кысуу жана сокку сыноолору кирет.

1. Тартуу сыноосу:

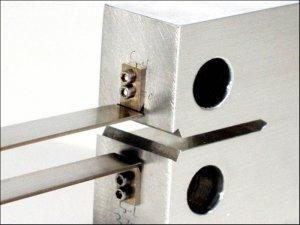

Сыноодо стандартташтырылган үлгү амоюндуу (ит сөөгү)формасы таза чыңалууда октук жүктөөгө дуушар болот. Бул тест материалдын чыңалууга кандай жооп берерин баалоого жардам берет жана анын маалыматтарын беретийкемдүү жана пластикалык фазалар, акыркы созуу күчү (UTS), жанаүзгүлтүккө учуроо.

- Жыйынтык: UTS мааниси материал сынып турган стрессти билдирет. Тартуу сыноосу ийкемдүүлүк жана пластикалык деформация потенциалы жөнүндө да маалымат берет.

2. Кысуу тести:

Кысуу тести стандартташтырылган сыноо блогун таза кысуу күчү менен октук боюнча жүктөөнү камтыйт. Бул тест материалдын кысууга туруштук берүү жөндөмүн баалайт жана ал боюнча маалыматтарды береткысуу күчүжанакысуу модулу.

- Жыйынтык: Сыноо материалдын кысуу күчүнө туруштук бере албай, пластикалык деформацияланып же иштен чыга баштаган жерин аныктоого жардам берет.

3. Таасир тести:

Таасирлүү сыноо материалдын күтүлбөгөн, динамикалык жүктөргө туруштук берүү жөндөмүн баалоо үчүн жүргүзүлөт. Адатта, үлгүтиштүүжаракалардын башталышына көмөктөшүү үчүн, жогорку ылдамдыктагы сокку урат. Сокку учурунда сиңирүү энергиясы же сынуунун көлөмү өлчөнөт.

- Жыйынтык: Бул тест сыяктуу касиеттерди аныктоого жардам береттаасир күчүжанакатуулугудинамикалык же шок жүктөө шарттарына дуушар болгон материалдар үчүн өтө маанилүү болуп саналат.

Өндүрүштө сыныктардын күчүн текшерүүнүн артыкчылыктары

Сыныктыруу күчүн текшерүү конкреттүү колдонмолор үчүн материалдарды тандоону жетектөөчү маанилүү түшүнүктөрдү берет. Кээ бир негизги артыкчылыктары төмөнкүлөрдү камтыйт:

- Алсыз жактарын аныктоо: Сыноо өндүрүүчүлөргө белгилүү бир шарттарда мөөнөтүнөн мурда бузулууга алып келиши мүмкүн болгон материалдардын мүмкүн болуучу кемчиликтерин же алсыз жактарын аныктоого мүмкүндүк берет.

- Материалды тандоо: Ар кандай материалдар ар кандай сынуу күчүн көрсөтөт жана бул жүрүм-турумду түшүнүү инженерлерге белгилүү бир колдонмолордо күтүлгөн стресстерге туруштук бере ала турган материалдарды тандоого жардам берет.

- Дизайн оптималдаштыруу: Сыныктыруу күчүн тестирлөө дизайндагы стресс концентрацияларын же алсыз жерлерин аныктоого жардам берет, бул инженерлерге материалды тандоону оптималдаштырууга жана жакшыраак иштөө үчүн дизайн геометриясын түзүүгө мүмкүндүк берет.

- Коопсуздук: Сыныктын күчү сыноолорун өткөрүү конкреттүү жүктөө шарттарында иштебей калышы мүмкүн болгон материалдарды аныктоого жардам берип, аэрокосмостук, автоунаа жана медициналык аппараттар сыяктуу маанилүү колдонмолордогу тобокелдиктерди азайтат.

Өндүрүштө сыныктардын күчүн текшерүүдөгү кыйынчылыктар

Анын маанилүүлүгүнө карабастан, өндүрүштө сынган күчүн сыноо бир нече кыйынчылыктарды жаратат:

- Материалдык өзгөргүчтүк: Ошол эле өндүрүштүк партиянын ичинде да, материалдык касиеттери ар кандай болушу мүмкүн, бул сыныктарга каршы тестирлөөнүн жыйынтыгында айырмачылыктарга алып келет. Өндүрүштүн масштабы катары материалдарды товарга айландыруу жашыруун өзгөрүүнү киргизиши мүмкүн.

- Үлгү өлчөмү жана геометрия: Сыноо үлгүсүнүн өлчөмү жана формасы сынган күчтүн натыйжаларына олуттуу таасир этет. Чакан сыноо үлгүлөрү, өзгөчө татаал геометриялар катышканда, чоңураак компоненттердин жүрүм-турумун так билдирбеши мүмкүн.

- Жүктөө шарттары: Сыныктын күчү жүктөө абалына жараша өзгөрүшү мүмкүн, бул лабораториялык сыноолордо реалдуу дүйнөдөгү стресс сценарийлерин имитациялоону кыйындатат.

- Экологиялык факторлор: Температура, нымдуулук жана химиялык таасир сыяктуу факторлор материалдын сынуу күчүнө таасир этиши мүмкүн. Көзөмөлгө алынган экологиялык шарттарда сыноо атайын жабдууларды талап кылат.

- Strein Rate Sensitivity: Кээ бир материалдар ылдамдыгына жараша сынуу касиеттерин көрсөтөт, демек, сынуу күчү жүктүн канчалык тез колдонулганына жараша өзгөрүшү мүмкүн, бул сыноо натыйжаларын татаалдаштырат.

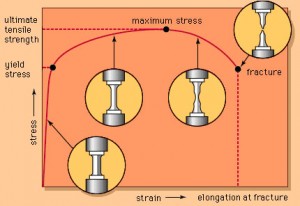

Стресс-деформация ийри жана сынык күчү

Theстресс-деформация ийриграфикалык түрдө колдонулган стресс менен материалдагы пайда болгон штаммдын ортосундагы байланышты көрсөтөт. Бул материал жүк астында кантип деформацияланары жөнүндө баалуу маалыматтарды берет жана инженерлерге материалдын механикалык жүрүм-турумун, айрыкча анын сынууга күчүн түшүнүүгө жардам берет.

- Эластикалык деформация: Жүктөөнүн баштапкы фазасында материал серпилгич деформацияга дуушар болот, мында чыңалуу жана чыңалуу пропорционалдуу. Жүктү алып салгандан кийин, материал баштапкы абалына кайтып келет.

- Пластикалык деформация: Стресс көбөйгөн сайын материал пластикалык деформация аймагына кирет, анда материал формасынын туруктуу өзгөрүшүн байкайт.

- Эң жогорку күч жана сынуу чекити: Материал колдонулган жүккө туруштук бере албаган чекит сынуу чекити деп аталат, көбүнчө стресс-деформация ийри сызыгында белгиленет.акыркы созуу күчү (UTS).

Сыныктын мүнөздөмөлөрү жана түрлөрү

Сыныктын мүнөздөмөлөрү материалдын стресс астында жүрүм-туруму жөнүндө баалуу түшүнүктү бере алат. Негизги өзгөчөлүктөр төмөнкүлөрдү камтыйт:

- Cleavage Planes: Жылмакай, жалпак тегиздиктер, алар боюнча материал үзүлүп, көбүнчө кристалл чектеринде.

- Чуңкурлар: Сынык бетиндеги тегерек ойдуңдар, ийкемдүү жарака жана энергияны сиңирүү.

- Эриндерди кыркыңыз: Микро боштуктун биригүүсүнө мүнөздүү жипчелүү же порошок текстураларды көрсөткөн сынык беттери.

- Hackles: Жаракалардын таралуу багытын көрсөткөн сынык бетиндеги шеврон үлгүлөрү.

Керамика жана айнектин сынуу күчү

сыяктуу материалдаркерамикажанаорганикалык эмес айнекатомдук түзүлүштөрүнө байланыштуу айырмаланган жарака жүрүм-турумун көрсөтүшөт.

- Керамика: Алардын жогорку бекемдиги жана катуулугу менен белгилүү, керамика да өтө морт болуп саналат. Алар күчтүү атомдук байланыштарга ээ, бирок пластикалык деформацияга жөндөмдүүлүгү чектелген, бул аларды критикалык стресс деңгээлине дуушар болгондо күтүлбөгөн жерден сынууга жакын кылат.

- Органикалык эмес айнек: Керамикадан айырмаланып, органикалык эмес айнек (мисалы, кремний диоксиди) аморфтук түзүлүшкө ээ, бул стресстин бир калыпта бөлүштүрүлүшүнө алып келет. Ал керамикага караганда сынууга күчтүүрөөк болгону менен, анын күчүн кескин төмөндөтүүчү беттик кемчиликтерге өтө сезгич.

Корутунду

Сыныктыруу күчү инженерлер жана материал таануучулар олуттуу стресске дуушар боло турган компоненттерди же конструкцияларды долбоорлоодо эске алышы керек болгон маанилүү материалдык касиет болуп саналат. Материалдардын сынуу күчүн жана ага таасир этүүчү факторлорду түшүнүү материалды тандоону оптималдаштырууга, продукциянын коопсуздугун жогорулатууга жана дизайндын натыйжалуулугун жогорулатууга жардам берет. Сынуу, кысуу же сокку сыноосу аркылуу болобу, сынуу күчүн так баалоо аэрокосмостуктан медициналык аппараттарга чейинки тармактарда продукциянын ишенимдүүлүгүн жана бышыктыгын камсыз кылуу үчүн абдан маанилүү.

Посттун убактысы: 25-январь-2025