Сыну беріктігі материалтану мен техникада шешуші рөл атқаратын іргелі қасиет болып табылады, ол материалдың стресс кезінде, әсіресе ол бұзылған кезде өзін қалай ұстайтынын анықтауға көмектеседі. Ол материал сынғанға дейін төтеп бере алатын максималды кернеу туралы түсінік береді, инженерлер мен материал ғалымдарына әртүрлі қолданбаларға сәйкес материалдарды таңдау үшін қажетті деректерді ұсынады. Бұл жан-жақты мақалада біз сыну күші деген не екенін, оның маңыздылығын, сынудың әртүрлі режимдерін және оны өндірістік ортада қалай тексеруге болатынын қарастырамыз. Сонымен қатар, біз сыну беріктігін сынауға байланысты қиындықтарға және кернеу-деформация қисығын түсінудің маңыздылығына тоқталамыз.

Сыну күші дегеніміз не?

Сыну күші сынумен сипатталатын апатты сәтсіздікке ұшырағанға дейін материал төзе алатын кернеудің немесе күштің максималды мөлшерін білдіреді. Бұл ақаулық материалдың ішкі құрылымы енді келтірілген жүктемені көтере алмаған кезде орын алады, нәтижесінде жарықшақтардың таралуы, сайып келгенде, толық сынуға әкеледі. Әдетте қысым бірліктерімен көрсетіледі, мысалыпаскаль (Па) or шаршы дюймге фунт (psi), сыну күші инженерлерге материалдардың нақты жағдай жағдайында, әсіресе істен шығуы апатты болуы мүмкін құрылымдық қолданбаларда қалай жұмыс істейтінін болжауға көмектесетін маңызды қасиет болып табылады.

Материалдың сыну беріктігі бірнеше факторларға байланысты, соның ішінде оныңкристалдық тордың құрамы, қорытпа немесе композициялық құрылым, жәнеөндірістік процестерқатысты. Материалдар негізінен олардың атомдық орналасуына және атомдар арасындағы байланыс түріне байланысты сыну беріктігінің әртүрлі деңгейлерін көрсетеді.

Сыну беріктігіне байланысты материалдар түрлері:

- Сынғыш материалдар: Бетон, керамика және сұр шойын көбінесе қысылғанда берік, бірақ сынуға төзімділігі төмен. Бұл материалдар қысу күштерін жақсы ұстай алады, бірақ созылу немесе иілу кернеулері кезінде оңай істен шығады.

- Иілгіш материалдар: Жұмсақ болат, алюминий және көптеген полимерлер әдетте қысымға төзімділігі төмен, бірақ сыну беріктігі жоғары. Бұл материалдар бұзылмай тұрып пластикалық түрде деформациялануы мүмкін, бұл оларға энергияны сіңіруге және крекингсіз үлкен кернеулерге төтеп беруге мүмкіндік береді.

Сыну күшін айтарлықтай өзгертуге боладысыртқы факторлартемпература, жүктеменің пайда болу жылдамдығы, материалдағы ақаулардың немесе кемшіліктердің болуы және қолданылатын кернеудің сипаты (созылу, қысу, ығысу және т.б.) сияқты.

Материалдардағы сыну режимдері

Сынудың әртүрлі режимдерін түсіну материалдың әртүрлі стресс сценарийлерінде қалай жауап беретінін анықтауға көмектеседі. Сынудың ең көп тараған түрлеріне созылу, қысу және иілу сынықтары жатады. Әрбір режим әртүрлі кернеулерді бөлуді және істен шығу механизмдерін қамтиды.

1. Созылу сынуы:

Созылу сынуы материалға бір ось бойымен оны ажырататын сыртқы күш әсер еткенде пайда болады. Сынудың бұл түрі әдетте таза керілу кезіндегі материалдарда болады және ол тартылған созылу жүктемесіне перпендикуляр жазықтық бойымен материалдың бөлінуімен немесе үзілуімен сипатталады.

- Бастапқы деформация: Материал бастапқыда өтедісерпімді деформация, мұнда материал түсірілген жүктеме бағыты бойынша ұзарады. Деформация қалпына келеді, яғни күш жойылғаннан кейін материал бастапқы пішініне оралады.

- Мойын салу: Жүктеме ұлғайған сайын локализацияланған аймақ айтарлықтай деформациялана бастайды. Бұл кезең ретінде белгілімойын, максималды кернеу нүктесінде көлденең қиманың ауданын азайтуды тудырады. Материал созылады және оның кристалдық шекаралары сырғып кетеді.

- Созылу күші (UTS): Созылу күшінің шекті күші мойын аймағы критикалық жағдайға жеткенге дейін материал төзе алатын кернеудің максималды мөлшерін білдіреді, бұл сынудың бүкіл көлденең қима бойынша жылдам таралуына әкеледі.

2. Қысу сынуы:

Сығымдау сынуы материалды жүктеме осі бойымен бірге итеретін күштерге ұшыраған кезде пайда болады. Мұндай сыну нәтижесінде пайда боладыдөңес, ұсақтау, жәнебөлшектенуматериалдан. Сығымдалған сынықтар әдетте бірнеше сынықтарға әкеледі, өйткені материал қолданылатын қысу кернеуіне қарсы тұру үшін күреседі.

- Серпімді деформация: Бастапқы кезеңде материал өтедісерпімді деформация, ол жүктемені алып тастағаннан кейін қалпына келтіре алады. Дегенмен, жүктеме артқан сайын материал пластикалық деформация фазасына енеді.

- Пластикалық деформация және дөңес: Иілгіш материалдарда қысу жүктемелері түсірілген жүктемеге перпендикуляр дөңес болып көрінетін пластикалық деформацияны тудырады. Морт материалдар, керісінше, әдетте серпімділік шегінен асып кеткенде сынады, өйткені оларда айтарлықтай пластикалық деформацияға ұшырау мүмкіндігі жоқ.

- Ең жоғарғы күш: Материал өз деңгейіне жеткендешекті қысу күші, бірнеше жарықтар пайда болуы мүмкін, бұл қолданылатын жүктеме астында материалдың фрагментациясына немесе құлауына әкеледі.

3. Иілу сынуы:

Иілу сынуы материалға сыртқы иілу күшінің әсерінен созылу және қысу күштері әсер еткенде пайда болады. Кәдімгі иілу сынуы материал ұзаруды бастан кешіретін және материалдың қалыңдығы арқылы таралатын созылу жағында пайда болады.

- Созылу және қысу кернеулері: Материалдың сыртқы талшықтары (жүктелген жағында) созылу кернеуін бастан кешіреді, ал ішкі талшықтар (қолданылатын жүктемеге қарама-қарсы) қысу кернеулерін бастан кешіреді. Бұл кернеулер крекинг немесе деформация ықтималдығы жоғары болатын созылу жағында бұзылуды тудырады.

- Жарықтың таралуы: Қолданылған иілу күші артқан сайын, созылу жағында жарықтар басталып, материалдың қалыңдығы арқылы толығымен таралып, істен шығуы мүмкін.

Сыну күшін анықтауға арналған сынақтар

Материалдардың сыну беріктігін анықтау үшін қолданылатын бірнеше стандартталған сынақтар бар. Бұл сынақтар материалдың әртүрлі жүктеу жағдайында қалай жұмыс істейтінін түсіну үшін өте маңызды. Жалпы сыну беріктігі сынақтарына созылу, қысу және соққы сынақтары жатады.

1. Созылу сынағы:

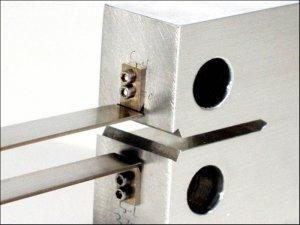

Созылу сынағында стандартталған үлгі амойын (ит сүйегі)пішіні таза керілу кезінде осьтік жүктемеге ұшырайды. Бұл сынақ материалдың кернеуге қалай жауап беретінін бағалауға көмектеседі, ол туралы деректер бередісерпімді және пластикалық фазалар, шекті созылу күші (UTS), жәнеүзіліс кезінде созылу.

- Нәтиже: UTS мәні материал сынатын кернеуді білдіреді. Созылу сынағы сонымен қатар икемділік және пластикалық деформация ықтималдығы туралы ақпаратты береді.

2. Қысу сынағы:

Қысу сынағы стандартталған сынақ блогын таза қысу күшімен осьтік жүктеуді қамтиды. Бұл сынақ материалдың қысуға қарсы тұру қабілетін бағалайды және ол туралы деректерді бередіқысу күшіжәнеқысу модулі.

- Нәтиже: Сынақ материал бұдан былай қысу күшіне төтеп бере алмайтын және пластикалық түрде деформацияланатын немесе істен шыға бастаған нүктені анықтауға көмектеседі.

3. Әсер ету сынағы:

Соққыға сынау материалдың кенеттен, динамикалық жүктемелерге төтеп беру қабілетін бағалау үшін жүргізіледі. Үлгі, әдеттетістіжарықшақтардың басталуына ықпал ету үшін, жоғары жылдамдықты импульстормен соғылады. Соққы кезінде жұтылған энергия немесе сыну дәрежесі өлшенеді.

- Нәтиже: Бұл сынақ сияқты қасиеттерді анықтауға көмектеседісоққы күшіжәнеқаттылық, олар динамикалық немесе соққы жүктемелеріне ұшыраған материалдар үшін өте маңызды.

Өндірісте сыну беріктігін сынаудың артықшылықтары

Сыну күшін сынау нақты қолданбалар үшін материалдарды таңдауды басқаратын маңызды түсініктерді береді. Кейбір негізгі артықшылықтар мыналарды қамтиды:

- Әлсіз жақтарын анықтау: Тестілеу өндірушілерге белгілі бір жағдайларда мерзімінен бұрын істен шығуға әкелетін материалдардағы ықтимал ақауларды немесе әлсіздіктерді анықтауға мүмкіндік береді.

- Материалды таңдау: Әртүрлі материалдар әртүрлі сыну күштерін көрсетеді және бұл әрекеттерді түсіну инженерлерге арнайы қолданбаларда күтілетін кернеулерге төтеп бере алатын материалдарды таңдауға көмектеседі.

- Дизайнды оңтайландыру: Сыну күшін сынау дизайндағы кернеу концентрацияларын немесе әлсіз нүктелерді анықтауға көмектеседі, бұл инженерлерге өнімділікті жақсарту үшін материалды таңдауды және дизайн геометриясын оңтайландыруға мүмкіндік береді.

- Қауіпсіздік: Сыну күші сынақтарын жүргізу аэроғарыш, автомобиль және медициналық құрылғылар сияқты маңызды қолданбалардағы қауіптерді азайта отырып, белгілі бір жүктеме жағдайында істен шығуы мүмкін материалдарды анықтауға көмектеседі.

Өндірістегі сыну беріктігін сынау қиындықтары

Оның маңыздылығына қарамастан, өндірісте сыну беріктігін сынау бірнеше қиындықтарды тудырады:

- Материалдық өзгергіштік: Тіпті бір өндіріс партиясының ішінде материал қасиеттері әртүрлі болуы мүмкін, бұл сыну беріктігін сынау нәтижелерінің сәйкес келмеуіне әкеледі. Өндіріс ауқымы ретінде материалдарды тауарға айналдыру жасырын өзгергіштікке әкелуі мүмкін.

- Үлгі өлшемі және геометрия: Сынақ үлгісінің өлшемі мен пішіні сыну беріктігі нәтижелеріне айтарлықтай әсер етеді. Шағын сынақ үлгілері үлкенірек құрамдастардың әрекетін дәл көрсетпеуі мүмкін, әсіресе күрделі геометриялар қатысқан кезде.

- Жүктеу шарттары: Сыну күші жүктеме жағдайына байланысты өзгеруі мүмкін, бұл зертханалық сынақтарда нақты әлемдегі стресс сценарийлерін модельдеуді қиындатады.

- Қоршаған орта факторлары: Температура, ылғалдылық және химиялық әсер ету сияқты факторлар материалдың сыну беріктігіне әсер етуі мүмкін. Бақыланатын қоршаған орта жағдайында сынақ жүргізу арнайы жабдықты қажет етеді.

- Деформация жылдамдығының сезімталдығы: Кейбір материалдар жылдамдыққа тәуелді сыну қасиеттерін көрсетеді, яғни сыну күші жүктеменің қаншалықты жылдам түсетініне байланысты өзгеруі мүмкін, бұл сынақ нәтижелерін қиындатады.

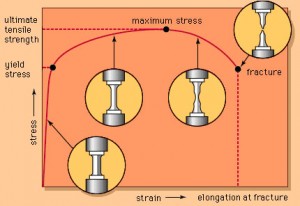

Кернеу-деформация қисығы және сыну күші

Theкернеу-деформация қисығыграфикалық түрде материалдағы қолданылатын кернеу мен нәтижесінде пайда болатын деформация арасындағы байланысты көрсетеді. Ол материалдың жүктеме кезінде қалай деформацияланатыны туралы құнды ақпарат береді және инженерлерге материалдың механикалық әрекетін, әсіресе оның сыну күші тұрғысынан түсінуге көмектеседі.

- Серпімді деформация: Жүктеменің бастапқы фазасында материал серпімді деформацияға ұшырайды, мұнда кернеу мен деформация пропорционалды. Жүктемені алып тастағаннан кейін материал бастапқы пішініне оралады.

- Пластикалық деформация: Кернеу күшейген сайын материал пластикалық деформация аймағына енеді, онда материал пішіні тұрақты өзгерістерге ұшырайды.

- Ең жоғарғы күш және сыну нүктесі: Материал бұдан былай түсірілген жүктемеге төтеп бере алмайтын нүкте сыну нүктесі ретінде белгілі, көбінесе кернеу-деформация қисығындашекті созылу күші (UTS).

Сынықтардың сипаттамалары мен түрлері

Сыну сипаттамалары материалдың стресс кезіндегі мінез-құлқы туралы құнды түсінік бере алады. Негізгі мүмкіндіктер мыналарды қамтиды:

- Бөлінетін ұшақтар: Материал үзілетін тегіс, жалпақ жазықтықтар, көбінесе кристалдық шекаралар бойымен.

- Шұңқырлар: Сынық бетіндегі дөңгелек ойыстар, иілгіш сыну мен энергияны сіңіруді көрсетеді.

- Еріндерді кесіңіз: талшықты немесе ұнтақты құрылымды көрсететін сынық беттері, микро-боястық бірігуіне тән.

- Хакерлер: Жарықтың таралу бағытын көрсететін сынық бетіндегі шеврон үлгілері.

Керамика мен әйнектің сыну беріктігі

сияқты материалдаркерамикажәнебейорганикалық шыныатомдық құрылымдарына байланысты сыну әрекеттерін көрсетеді.

- Керамика: Жоғары беріктігі мен қаттылығымен танымал керамика да өте сынғыш. Олардың күшті атомдық байланыстары бар, бірақ пластикалық деформациялану қабілеті шектеулі, бұл оларды сыни кернеу деңгейіне ұшыраған кезде кенеттен сынуға бейім етеді.

- Бейорганикалық шыны: Керамикадан айырмашылығы, бейорганикалық шыны (мысалы, кремний шыны) аморфты құрылымға ие, бұл кернеудің біркелкі таралуына әкеледі. Ол керамикаға қарағанда сынуға төзімділігі жоғары болғанымен, оның беріктігін күрт төмендететін беткі ақауларға өте сезімтал.

Қорытынды

Сыну беріктігі - инженерлер мен материал ғалымдары елеулі кернеуге ұшырайтын құрамдас бөліктерді немесе құрылымдарды жобалау кезінде ескеруі керек маңызды материал қасиеті. Материалдардың сыну беріктігін және оған әсер ететін факторларды түсіну материалды таңдауды оңтайландыруға, өнімнің қауіпсіздігін арттыруға және дизайн тиімділігін арттыруға көмектеседі. Созылу, қысу немесе соққы сынағы арқылы сыну беріктігін дәл бағалау аэроғарыштан медициналық құрылғыларға дейінгі салалардағы өнімдердің сенімділігі мен ұзақ мерзімділігін қамтамасыз ету үшін өте маңызды.

Жіберу уақыты: 25 қаңтар-2025 ж