破壊強度は、材料科学および工学において極めて重要な役割を果たす基本的な特性であり、応力下、特に破壊時に材料がどのように挙動するかを決定するのに役立ちます。破壊強度は、材料が破壊するまでに耐えられる最大応力に関する知見を提供し、エンジニアや材料科学者に、さまざまな用途に適した材料を選択するために必要なデータを提供します。この包括的な記事では、破壊強度とは何か、その重要性、様々な破壊モード、そして製造環境でどのように試験できるかを考察します。さらに、破壊強度試験に関連する課題と、応力-ひずみ曲線を理解することの重要性についても詳しく説明します。

破壊強度とは何ですか?

破壊強度とは、材料が破壊に至る破局的な破壊に至る前に耐えられる最大の応力または力を指します。この破壊は、材料の内部構造がもはや加えられた荷重に耐えられなくなり、ひび割れが進行して最終的に完全な破壊に至る場合に発生します。通常、圧力の単位で表されます。パスカル(Pa) or 平方インチあたりの重量ポンド(psi)破壊強度は、特に破損が壊滅的な可能性がある構造用途において、実際の条件下での材料の性能をエンジニアが予測するのに役立つ重要な特性です。

材料の破壊強度は、いくつかの要因に依存しますが、結晶格子構成, 合金または複合構造、そして製造プロセス材料の破壊強度は、主に原子の配列と原子間の結合の種類によって、さまざまなレベルに及びます。

破壊強度に基づく材料の種類:

- 脆性材料コンクリート、セラミックス、ねずみ鋳鉄は、圧縮に対しては強いものの、破壊強度が低い傾向があります。これらの材料は圧縮力には耐えますが、引張応力や曲げ応力に対しては容易に破壊します。

- 延性材料軟鋼、アルミニウム、そして多くのポリマーは、一般的に圧縮強度は低いものの、破壊強度は高いという特性を持っています。これらの材料は、破損する前に塑性変形できるため、エネルギーを吸収し、割れることなく大きな応力に耐えることができます。

破壊強度は、以下の要因によって大きく変化する。外部要因温度、荷重の発生速度、材料の欠陥や傷の存在、適用される応力の性質(引張、圧縮、せん断など)など。

材料の破壊モード

様々な破壊モードを理解することは、異なる応力シナリオ下での材料の応答を判断するのに役立ちます。最も一般的な破壊モードには、引張破壊、圧縮破壊、曲げ破壊があります。それぞれのモードは、異なる応力分布と破壊メカニズムを伴います。

1. 引張破壊:

引張破壊は、材料が単一の軸に沿って引き裂かれる外力を受けたときに発生します。このタイプの破壊は、通常、純粋な引張力が作用する材料で発生し、適用された引張荷重に垂直な面に沿って材料が分離または破断する特徴があります。

- 初期変形: 材料は最初に弾性変形材料は荷重の方向に伸びます。この変形は回復可能であり、力が除去されると材料は元の形状に戻ります。

- ネッキング: 荷重が増加すると、局所的な領域がより大きく変形し始めます。この段階は、ネッキング最大応力点における断面積の減少を引き起こします。材料は伸び、結晶粒界が滑ります。

- 最大引張強度(UTS): 極限引張強度とは、ネック部分が限界に達して破壊が断面全体に急速に広がる前に材料が耐えられる最大の応力を指します。

2. 圧縮骨折:

圧縮破壊は、材料が荷重軸に沿って押し付けられる力を受けたときに発生します。このタイプの破壊は、膨らんだ, 粉砕、 そして断片化材料の。圧縮破壊は、材料が加えられた圧縮応力に抵抗しようとする際に、通常、複数の破壊を引き起こします。

- 弾性変形: 初期段階では、材料は弾性変形荷重が除去されると回復しますが、荷重が増加すると、材料は塑性変形段階に入ります。

- 塑性変形と膨らみ延性材料では、圧縮荷重によって塑性変形が生じ、荷重に対して垂直方向に膨らむ現象が見られます。一方、脆性材料は大きな塑性変形を受けないため、弾性限界を超えると破断する傾向があります。

- 究極の強さ: 材料が極限圧縮強度複数の亀裂が発生し、加えられた荷重によって材料が破砕または崩壊する可能性があります。

3. 曲げ骨折:

曲げ破壊は、材料が外部からの曲げ力によって引張応力と圧縮応力の両方を受けたときに発生します。典型的な曲げ破壊は、材料が伸びる引張側で発生し、材料の厚さ方向に伝播します。

- 引張応力と圧縮応力材料の外側の繊維(荷重側)は引張応力を受け、内側の繊維(荷重の反対側)は圧縮応力を受けます。これらの応力は引張側で破壊を引き起こし、ひび割れや変形が発生しやすくなります。

- ひび割れの伝播: 加えられる曲げ力が増加すると、引張側で亀裂が発生し、材料の厚さ全体に広がって破損につながる可能性があります。

破壊強度を決定する試験

材料の破壊強度を測定するために用いられる標準化された試験がいくつかあります。これらの試験は、様々な荷重条件下での材料の挙動を理解するために不可欠です。一般的な破壊強度試験には、引張試験、圧縮試験、衝撃試験などがあります。

1. 引張試験:

引張試験では、ネック付き(ドッグボーン)形状に純引張力の軸方向荷重が加わる。この試験は、材料が引張に対してどのように反応するかを評価するのに役立ち、その特性に関するデータを提供する。弾性相と塑性相, 極限引張強度(UTS)、 そして破断伸び.

- 結果UTS値は、材料が破壊する応力を表します。引張試験は、延性と塑性変形の可能性に関する情報も提供します。

2. 圧縮テスト:

圧縮試験では、標準化された試験片に軸方向に純圧縮力を加えます。この試験は、材料の圧縮抵抗能力を評価し、そのデータを提供します。圧縮強度そして圧縮弾性率.

- 結果このテストは、材料が圧縮力に耐えられなくなり、塑性変形または破損し始めるポイントを特定するのに役立ちます。

3. 衝撃試験:

衝撃試験は、材料が突然の動的荷重に耐える能力を評価するために行われます。サンプルは通常、ノッチ付き亀裂の発生を促進するために、高速衝撃子が衝突する。衝突時に吸収されるエネルギー、すなわち破壊の程度を測定する。

- 結果: このテストは次のような特性を決定するのに役立ちます衝撃強度そして強靭さこれらは、動的または衝撃荷重条件にさらされる材料にとって非常に重要です。

製造業における破壊強度試験の利点

破壊強度試験は、特定の用途に適した材料選定の指針となる重要な知見を提供します。主な利点は以下のとおりです。

- 弱点の特定: テストにより、製造業者は、特定の条件下で早期故障につながる可能性のある材料の潜在的な欠陥や弱点を検出できます。

- 材料の選択: 材料によって破壊強度は異なり、これらの挙動を理解することで、エンジニアは特定の用途で予想される応力に耐えられる材料を選択できます。

- 設計最適化: 破壊強度試験は、設計における応力の集中や弱点の特定に役立ち、エンジニアは材料の選択と設計形状を最適化してパフォーマンスを向上させることができます。

- 安全性破壊強度試験を実施することで、特定の荷重条件下で破損する可能性のある材料を特定し、航空宇宙、自動車、医療機器などの重要な用途におけるリスクを軽減できます。

製造業における破壊強度試験の課題

その重要性にもかかわらず、製造における破壊強度のテストにはいくつかの課題があります。

- 材料のばらつき同一生産バッチ内であっても、材料特性は変化する可能性があり、破壊強度試験結果に差異が生じる可能性があります。生産規模の拡大に伴い、材料のコモディティ化によって、隠れたばらつきが生じる可能性があります。

- サンプルサイズと形状試験サンプルのサイズと形状は、破壊強度の結果に大きく影響します。特に複雑な形状の場合、小さな試験サンプルでは、より大きな部品の挙動を正確に反映できない可能性があります。

- 荷重条件: 破壊強度は荷重条件によって変化する可能性があるため、実験室でのテストで実際の応力シナリオをシミュレートすることは困難です。

- 環境要因温度、湿度、化学物質への曝露などの要因は、材料の破壊強度に影響を与える可能性があります。制御された環境条件下での試験には、特殊な装置が必要です。

- ひずみ速度感度一部の材料は速度依存の破壊特性を示します。つまり、破壊強度は荷重が加えられる速度によって変化する可能性があり、テスト結果が複雑になります。

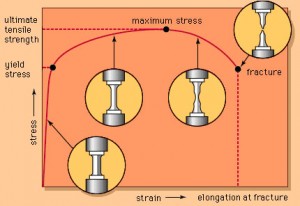

応力-ひずみ曲線と破壊強度

その応力-ひずみ曲線材料に作用する応力とその結果生じるひずみの関係をグラフィカルに表します。これは、材料が荷重下でどのように変形するかに関する貴重な情報を提供し、エンジニアが材料の機械的挙動、特に破壊強度を理解するのに役立ちます。

- 弾性変形荷重の初期段階では、材料は弾性変形を起こし、応力とひずみは比例関係にあります。荷重を取り除くと、材料は元の形状に戻ります。

- 塑性変形応力が増加すると、材料は塑性変形領域に入り、形状が永久的に変化します。

- 極限強度と破断点材料が加えられた荷重に耐えられなくなる点は破壊点と呼ばれ、応力-ひずみ曲線では破断点と表記されることが多い。極限引張強度(UTS).

骨折の特徴と種類

破壊特性は、応力下における材料の挙動に関する貴重な知見を提供します。主な特徴は以下のとおりです。

- 劈開面: 物質が破壊される滑らかで平らな面。多くの場合、結晶境界に沿って破壊されます。

- えくぼ: 破面の丸い凹みは、延性破壊とエネルギー吸収を示しています。

- シアーリップ: 微小空隙の合体の特徴である繊維状または粉末状の組織を示す破面。

- ハックルズ: 亀裂の進行方向を示す破面上のV字形の模様。

セラミックスとガラスの破壊強度

次のような材料陶芸そして無機ガラス原子構造により異なる破壊挙動を示します。

- 陶芸セラミックスは高い強度と剛性で知られていますが、同時に非常に脆い性質も持ち合わせています。原子間の結合は強いものの、塑性変形能力が限られているため、限界応力レベルにさらされると突然破壊しやすくなります。

- 無機ガラスセラミックとは異なり、無機ガラス(例:シリカガラス)は非晶質構造であるため、応力分布がより均一になります。セラミックよりも破壊強度は高いものの、表面欠陥の影響を非常に受けやすく、強度が著しく低下する可能性があります。

結論

破壊強度は、エンジニアや材料科学者が大きな応力を受ける部品や構造物を設計する際に考慮しなければならない重要な材料特性です。材料の破壊強度とその影響要因を理解することで、材料選定の最適化、製品の安全性向上、設計効率の向上につながります。引張試験、圧縮試験、衝撃試験など、あらゆる試験方法を用いて破壊強度を正確に評価することは、航空宇宙産業から医療機器に至るまで、幅広い産業における製品の信頼性と耐久性を確保する上で不可欠です。

投稿日時: 2025年1月25日