La resistenza alla frattura è una proprietà fondamentale che gioca un ruolo fondamentale nella scienza e nell'ingegneria dei materiali, contribuendo a determinare il comportamento di un materiale sotto stress, in particolare in caso di rottura. Fornisce informazioni sulla sollecitazione massima che un materiale può sopportare prima di fratturarsi, offrendo a ingegneri e scienziati dei materiali i dati necessari per selezionare i materiali più adatti alle diverse applicazioni. In questo articolo completo, esploreremo cos'è la resistenza alla frattura, la sua importanza, le diverse modalità di frattura e come può essere testata in un ambiente di produzione. Inoltre, approfondiremo le sfide associate ai test di resistenza alla frattura e l'importanza di comprendere la curva sforzo-deformazione.

Che cosa è la resistenza alla frattura?

La resistenza alla frattura si riferisce alla massima quantità di stress o forza che un materiale può sopportare prima di subire un cedimento catastrofico, caratterizzato dalla frattura. Questo cedimento si verifica quando la struttura interna del materiale non è più in grado di sopportare il carico applicato, con conseguente propagazione di cricche che portano infine a una frattura completa. Tipicamente espressa in unità di pressione, comepascal (Pa) or libbre per pollice quadrato (psi), la resistenza alla frattura è una proprietà essenziale che aiuta gli ingegneri a prevedere come si comporteranno i materiali in condizioni reali, soprattutto nelle applicazioni strutturali in cui un guasto potrebbe essere catastrofico.

La resistenza alla frattura di un materiale dipende da diversi fattori, tra cui la suacomposizione del reticolo cristallino, struttura in lega o composita, e ilprocessi di produzionecoinvolti. I materiali presentano diversi livelli di resistenza alla frattura, dovuti in gran parte alla loro disposizione atomica e al tipo di legame tra gli atomi.

Tipi di materiali in base alla resistenza alla frattura:

- Materiali fragili: Il calcestruzzo, la ceramica e la ghisa grigia sono spesso resistenti alla compressione, ma presentano una bassa resistenza alla frattura. Questi materiali possono sopportare bene le forze di compressione, ma si rompono facilmente sotto sollecitazioni di trazione o flessione.

- Materiali duttili: L'acciaio dolce, l'alluminio e molti polimeri hanno generalmente una minore resistenza alla compressione ma una maggiore resistenza alla frattura. Questi materiali possono deformarsi plasticamente prima di rompersi, il che consente loro di assorbire energia e resistere a sollecitazioni maggiori senza fessurarsi.

La resistenza alla frattura può essere alterata in modo significativo dafattori esternicome la temperatura, la velocità con cui si verifica il carico, la presenza di difetti o imperfezioni nel materiale e la natura dello stress applicato (se di trazione, compressione, taglio, ecc.).

Modalità di frattura nei materiali

Comprendere le diverse modalità di frattura aiuta a determinare come un materiale risponderà a diversi scenari di sollecitazione. Le modalità di frattura più comuni includono fratture da trazione, compressione e flessione. Ogni modalità comporta diverse distribuzioni delle sollecitazioni e meccanismi di rottura.

1. Frattura da trazione:

La frattura da trazione si verifica quando un materiale è sottoposto a una forza esterna che lo separa lungo un singolo asse. Questo tipo di frattura si verifica tipicamente nei materiali sottoposti a pura trazione ed è caratterizzata dalla separazione o rottura del materiale lungo un piano perpendicolare al carico di trazione applicato.

- Deformazione iniziale: Il materiale subisce inizialmentedeformazione elastica, dove il materiale si allunga nella direzione del carico applicato. La deformazione è recuperabile, il che significa che il materiale torna alla sua forma originale una volta rimossa la forza.

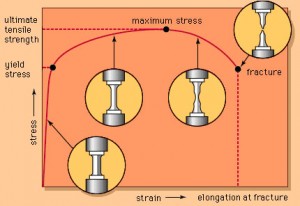

- Collo: All'aumentare del carico, una regione localizzata inizia a deformarsi in modo più significativo. Questa fase, nota comestrozzamento, provoca una riduzione dell'area della sezione trasversale nel punto di massimo stress. Il materiale si allunga e i suoi confini cristallini scivolano.

- Resistenza alla trazione finale (UTS): La resistenza alla trazione finale si riferisce alla quantità massima di sollecitazione che il materiale può sopportare prima che la regione ristretta diventi critica, provocando la rapida propagazione della frattura lungo l'intera sezione trasversale.

2. Frattura compressiva:

La frattura da compressione si verifica quando un materiale è sottoposto a forze che lo spingono insieme lungo l'asse del carico. Questo tipo di frattura provocasporgente, schiacciamento, Eframmentazionedel materiale. Le fratture da compressione in genere provocano fratture multiple poiché il materiale fatica a resistere allo stress compressivo applicato.

- Deformazione elastica: Nella fase iniziale il materiale subiscedeformazione elastica, che può recuperare una volta rimosso il carico. Tuttavia, all'aumentare del carico, il materiale entra nella fase di deformazione plastica.

- Deformazione plastica e rigonfiamento: Nei materiali duttili, i carichi compressivi causano una deformazione plastica, che si manifesta con un rigonfiamento perpendicolare al carico applicato. I materiali fragili, al contrario, si fratturano tipicamente una volta superato il limite elastico, poiché non sono in grado di subire una deformazione plastica significativa.

- Forza suprema: Quando il materiale raggiunge il suoresistenza alla compressione massima, possono svilupparsi più crepe, che portano alla frammentazione o al collasso del materiale sotto il carico applicato.

3. Frattura da flessione:

La frattura da flessione si verifica quando un materiale è sottoposto a sollecitazioni sia di trazione che di compressione, a causa di una forza di flessione esterna. Una tipica frattura da flessione si origina sul lato sottoposto a trazione, dove il materiale subisce un allungamento, e si propaga attraverso lo spessore del materiale.

- Sollecitazioni di trazione e compressione: Le fibre esterne del materiale (sul lato caricato) sono sottoposte a sollecitazioni di trazione, mentre le fibre interne (opposte al carico applicato) sono sottoposte a sollecitazioni di compressione. Queste sollecitazioni inducono una rottura sul lato di trazione, dove è più probabile che si formino cricche o deformazioni.

- Propagazione delle crepe: Man mano che la forza di flessione applicata aumenta, si formano delle crepe sul lato sottoposto a trazione, che possono propagarsi completamente attraverso lo spessore del materiale, causando la rottura.

Test per determinare la resistenza alla frattura

Esistono diversi test standardizzati utilizzati per determinare la resistenza alla frattura dei materiali. Questi test sono essenziali per comprendere il comportamento di un materiale in diverse condizioni di carico. I test di resistenza alla frattura più comuni includono prove di trazione, compressione e impatto.

1. Prova di trazione:

In una prova di trazione, un campione standardizzato con uncollo (osso di cane)la forma è sottoposta a carico assiale in pura trazione. Questo test aiuta a valutare come il materiale risponde alla trazione, fornendo dati sulla suafasi elastiche e plastiche, resistenza alla trazione finale (UTS), Eallungamento a rottura.

- Risultato: Il valore UTS rappresenta lo sforzo a cui il materiale si fratturerà. La prova di trazione fornisce anche informazioni sulla duttilità e sul potenziale di deformazione plastica.

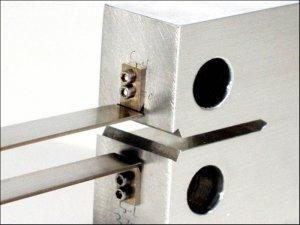

2. Prova di compressione:

Un test di compressione prevede il caricamento assiale di un blocco di prova standardizzato con pura forza di compressione. Questo test valuta la capacità del materiale di resistere alla compressione e fornisce dati sulla suaresistenza alla compressioneEmodulo di compressione.

- Risultato: Il test aiuta a identificare il punto in cui il materiale non riesce più a resistere alla forza di compressione e inizia a deformarsi plasticamente o a rompersi.

3. Prova d'impatto:

I test di impatto vengono condotti per valutare la capacità di un materiale di resistere a carichi dinamici improvvisi. Un campione, in generedentellatoper favorire l'innesco della frattura, viene colpito da un impatto ad alta velocità. Viene misurata l'energia assorbita durante l'impatto o l'entità della frattura.

- Risultato: Questo test aiuta a determinare proprietà comeresistenza all'impattoEtenacia, che sono cruciali per i materiali esposti a condizioni di carico dinamico o d'urto.

Vantaggi dei test di resistenza alla frattura nella produzione

I test di resistenza alla frattura forniscono informazioni essenziali che guidano la selezione dei materiali per applicazioni specifiche. Alcuni vantaggi chiave includono:

- Identificare i punti deboli: I test consentono ai produttori di individuare potenziali difetti o debolezze nei materiali che potrebbero portare a guasti prematuri in determinate condizioni.

- Selezione dei materiali: Materiali diversi presentano resistenze alla frattura variabili e la comprensione di questi comportamenti aiuta gli ingegneri a selezionare materiali in grado di resistere alle sollecitazioni previste in applicazioni specifiche.

- Ottimizzazione del design: I test di resistenza alla frattura aiutano a identificare le concentrazioni di stress o i punti deboli in un progetto, consentendo agli ingegneri di ottimizzare la selezione dei materiali e la geometria di progettazione per prestazioni migliori.

- Sicurezza: L'esecuzione di test di resistenza alla frattura aiuta a identificare i materiali che potrebbero rompersi in condizioni di carico specifiche, attenuando i rischi in applicazioni critiche come quelle aerospaziali, automobilistiche e dei dispositivi medici.

Sfide nel testare la resistenza alla frattura nella produzione

Nonostante la sua importanza, la verifica della resistenza alla frattura in ambito produttivo presenta diverse sfide:

- Variabilità dei materiali: Anche all'interno dello stesso lotto di produzione, le proprietà dei materiali possono variare, causando discrepanze nei risultati dei test di resistenza alla frattura. Con l'aumentare della scala produttiva, la mercificazione dei materiali può introdurre variabilità nascosta.

- Dimensione del campione e geometria: Le dimensioni e la forma del campione di prova influiscono significativamente sui risultati della resistenza alla frattura. Campioni di prova di piccole dimensioni potrebbero non rappresentare accuratamente il comportamento di componenti più grandi, soprattutto quando sono coinvolte geometrie complesse.

- Condizioni di carico: La resistenza alla frattura può variare a seconda delle condizioni di carico, rendendo difficile simulare scenari di stress reali nei test di laboratorio.

- Fattori ambientali: Fattori come temperatura, umidità ed esposizione a sostanze chimiche possono influenzare la resistenza alla frattura di un materiale. I test in condizioni ambientali controllate richiedono attrezzature specializzate.

- Sensibilità alla velocità di deformazione: Alcuni materiali presentano proprietà di frattura dipendenti dalla velocità, il che significa che la resistenza alla frattura può variare in base alla velocità di applicazione del carico, complicando i risultati dei test.

La curva sforzo-deformazione e la resistenza alla frattura

ILcurva sforzo-deformazioneRappresenta graficamente la relazione tra lo sforzo applicato e la deformazione risultante in un materiale. Fornisce informazioni preziose su come un materiale si deforma sotto carico e aiuta gli ingegneri a comprenderne il comportamento meccanico, soprattutto in termini di resistenza alla frattura.

- Deformazione elastica: Nella fase iniziale del carico, il materiale subisce una deformazione elastica, in cui sforzo e deformazione sono proporzionali. Una volta rimosso il carico, il materiale ritorna alla sua forma originale.

- Deformazione plastica:Con l'aumentare dello stress, il materiale entra nella zona di deformazione plastica, dove subisce cambiamenti permanenti nella forma.

- Resistenza massima e punto di frattura: Il punto in cui il materiale non può più sopportare il carico applicato è noto come punto di frattura, spesso indicato sulla curva sforzo-deformazione comeresistenza alla trazione finale (UTS).

Caratteristiche e tipi di frattura

Le caratteristiche della frattura possono fornire informazioni preziose sul comportamento del materiale sotto stress. Le caratteristiche principali includono:

- Piani di scissione: Piani lisci e piatti lungo i quali il materiale si rompe, spesso lungo i confini dei cristalli.

- fossette: Depressioni rotonde sulla superficie di frattura, indicative di frattura duttile e assorbimento di energia.

- Labbra di taglio: Superfici di frattura che presentano consistenze fibrose o polverose, caratteristiche della coalescenza dei microvuoti.

- Hackles: Motivi a chevron sulla superficie della frattura che indicano la direzione di propagazione della crepa.

Resistenza alla frattura della ceramica e del vetro

Materiali comeceramicaEvetro inorganicopresentano comportamenti di frattura distinti a causa delle loro strutture atomiche.

- Ceramica: Noti per la loro elevata resistenza e rigidità, i materiali ceramici sono anche molto fragili. Hanno forti legami atomici ma una limitata capacità di deformazione plastica, il che li rende soggetti a fratture improvvise se esposti a livelli di stress critici.

- Vetro inorganico: A differenza della ceramica, il vetro inorganico (ad esempio il vetro di silice) ha una struttura amorfa, che determina una distribuzione più uniforme delle sollecitazioni. Pur avendo una maggiore resistenza alla frattura rispetto alla ceramica, è anche molto sensibile ai difetti superficiali che possono ridurne drasticamente la resistenza.

Conclusione

La resistenza alla frattura è una proprietà fondamentale dei materiali che ingegneri e scienziati dei materiali devono considerare nella progettazione di componenti o strutture che saranno sottoposti a sollecitazioni significative. Comprendere la resistenza alla frattura dei materiali e i fattori che la influenzano può aiutare a ottimizzare la selezione dei materiali, migliorare la sicurezza del prodotto e migliorare l'efficienza della progettazione. Che si tratti di prove di trazione, compressione o impatto, una valutazione accurata della resistenza alla frattura è fondamentale per garantire l'affidabilità e la durabilità dei prodotti in settori che vanno dall'aerospaziale ai dispositivi medici.

Data di pubblicazione: 25-gen-2025