Prevenire i difetti instampaggio a iniezione di plasticaè fondamentale per garantire la qualità e l'efficienza del processo produttivo. Di seguito sono riportati quattro suggerimenti essenziali per evitare difetti comuni:

Ottimizzare i parametri di stampaggio a iniezione

- Pressione e velocità di iniezione: Assicurarsi che la pressione e la velocità di iniezione siano regolate in base al materiale e allo stampo. Una pressione troppo alta può causare un sovra-riempimento, mentre una pressione troppo bassa può causare un riempimento incompleto.

- Temperatura dello stampo: Mantenere lo stampo alla temperatura corretta è fondamentale. Uno stampo troppo freddo può far solidificare il materiale troppo rapidamente, causando iniezioni incomplete o riempimenti incompleti. D'altra parte, un calore eccessivo può causare sbavature.

- Tempo di raffreddamento: Regolare il tempo di raffreddamento per consentire al pezzo di solidificarsi correttamente senza raffreddarsi eccessivamente, cosa che potrebbe causare deformazioni o restringimenti.

Mantenere la qualità e la pulizia della muffa

- Ispezione regolare: Ispezionare regolarmente lo stampo per individuare eventuali segni di usura, come anime incrinate, perni di espulsione usurati o disallineamenti, per prevenire difetti che potrebbero compromettere il prodotto finale.

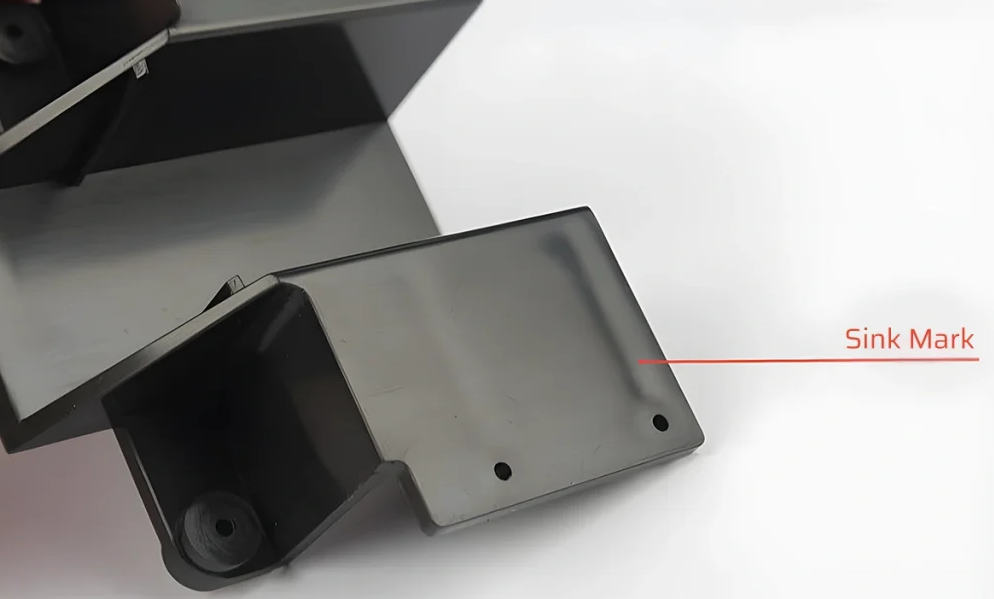

- Pulizia della muffa: Pulire regolarmente lo stampo per rimuovere oli, residui e detriti che potrebbero ostruire le prese d'aria o interrompere il flusso del materiale, causando potenzialmente difetti come bruciature o segni di ritiro.

Utilizzare una corretta movimentazione dei materiali

- Essiccazione della resina: Molte resine plastiche assorbono umidità, che può causare bolle o segni di distacco durante l'iniezione. Assicurarsi che la resina sia completamente asciutta prima dell'uso.

- Qualità del materiale: Utilizzare sempre materiali di alta qualità che soddisfino le vostre specifiche. Contaminanti o variazioni nella composizione del materiale possono causare problemi di flusso e incongruenze dimensionali nel prodotto finale.

Progettazione per la producibilità

- Consistenza dello spessore della parete: Assicurarsi che il progetto del componente presenti spessori di parete uniformi per evitare problemi come deformazioni, segni di ritiro o stampate incomplete. Sono preferibili transizioni graduali di spessore rispetto a variazioni brusche.

- Ventilazione: Una corretta ventilazione nello stampo previene la formazione di bolle d'aria, che possono causare bruciature o un riempimento non uniforme. Assicurarsi che le prese d'aria siano di dimensioni adeguate allo stampo e al materiale.

- Progettazione di cancelli e corridori: Porte e canali di colata ben progettati sono essenziali per un flusso efficiente dei materiali e possono contribuire a ridurre la probabilità di difetti come linee di saldatura o riempimento non uniforme.

Ottimizzando questi aspetti del processo di stampaggio a iniezione, è possibile ridurre i difetti, migliorare la qualità dei pezzi e incrementare l'efficienza complessiva delle operazioni di produzione.

Data di pubblicazione: 27-02-2025