A törési szilárdság egy alapvető tulajdonság, amely kulcsszerepet játszik az anyagtudományban és a mérnöki tudományokban, segít meghatározni, hogyan viselkedik egy anyag feszültség alatt, különösen akkor, ha törés éri. Betekintést nyújt abba a maximális feszültségbe, amelyet egy anyag el tud viselni, mielőtt törést szenved, így a mérnökök és az anyagtudósok számára megadja a szükséges adatokat a megfelelő anyagok kiválasztásához a különböző alkalmazásokhoz. Ebben az átfogó cikkben megvizsgáljuk, hogy mi a törési szilárdság, annak jelentősége, a törés különböző módjai, és hogyan lehet azt gyártási környezetben tesztelni. Ezenkívül belemerülünk a törési szilárdság vizsgálatával kapcsolatos kihívásokba és a feszültség-nyúlás görbe megértésének fontosságába.

Mi a törési szilárdság?

A törési szilárdság az anyag által elviselhető maximális feszültségre vagy erőre utal, mielőtt katasztrofális meghibásodást, törést szenvedne. Ez a meghibásodás akkor következik be, amikor az anyag belső szerkezete már nem képes kezelni az alkalmazott terhelést, ami repedésterjedéshez vezet, ami végül teljes töréshez vezet. Általában nyomásegységben fejezik ki, példáulpascal (Pa) or font per négyzethüvelyk (psi)A törési szilárdság egy alapvető tulajdonság, amely segít a mérnököknek megjósolni, hogyan fognak az anyagok valós körülmények között viselkedni, különösen olyan szerkezeti alkalmazásokban, ahol a meghibásodás katasztrofális lehet.

Egy anyag törési szilárdsága számos tényezőtől függ, beleértve a következőket:kristályrács-összetétel, ötvözet vagy kompozit szerkezet, és agyártási folyamatokAz anyagok törési szilárdsága változó, nagyrészt az atomok elrendezésének és az atomok közötti kötés típusának köszönhetően.

Anyagtípusok törési szilárdság alapján:

- Törékeny anyagokA beton, a kerámia és a szürkeöntvény gyakran erős nyomás alatt, de alacsony törési szilárdsággal rendelkezik. Ezek az anyagok jól viselik a nyomóerőket, de húzó- vagy hajlítófeszültségek alatt könnyen eltörnek.

- Képlékeny anyagokAz enyhe acél, az alumínium és sok polimer általában alacsonyabb nyomószilárdsággal, de nagyobb törési szilárdsággal rendelkezik. Ezek az anyagok képlékenyen deformálódhatnak, mielőtt meghibásodnának, így képesek elnyelni az energiát és repedés nélkül ellenállni a nagyobb terheléseknek.

A törés szilárdsága jelentősen megváltozhatkülső tényezőkmint például a hőmérséklet, a terhelés sebessége, az anyaghibák vagy repedések jelenléte, valamint az alkalmazott feszültség jellege (legyen az húzó-, nyomó-, nyírófeszültség stb.).

Anyagok törési módjai

A különböző törési módok megértése segít meghatározni, hogy egy anyag hogyan reagál a különböző feszültségi forgatókönyvek alatt. A leggyakoribb törési módok a húzó-, nyomó- és hajlítótörések. Minden mód eltérő feszültségeloszlást és törési mechanizmusokat foglal magában.

1. Szakítószilárdság:

Húzótörés akkor következik be, amikor egy anyagot külső erőhatás ér, amely egyetlen tengely mentén széthúzza. Ez a töréstípus jellemzően tiszta húzás alatt álló anyagokban fordul elő, és az anyagnak az alkalmazott húzóterhelésre merőleges sík mentén történő szétválása vagy szakadása jellemzi.

- Kezdeti deformációAz anyag kezdetben átesikrugalmas deformáció, ahol az anyag a terhelés irányában megnyúlik. A deformáció helyreállítható, ami azt jelenti, hogy az erő megszűnése után az anyag visszanyeri eredeti alakját.

- SmárolásA terhelés növekedésével egy lokalizált régió jelentősebb deformációt kezd el mutatni. Ez a fázis, az úgynevezettsmárolás, a keresztmetszeti terület csökkenését okozza a maximális feszültség pontján. Az anyag nyúlik, és a kristályhatárai elcsúsznak.

- Végső szakítószilárdság (UTS)A legnagyobb szakítószilárdság az anyag által elviselhető maximális feszültségre utal, mielőtt a szűkült terület kritikussá válik, ami a törés gyors terjedését okozza a teljes keresztmetszetben.

2. Kompressziós törés:

Nyomóerős törés akkor következik be, amikor egy anyagot olyan erők érnek, amelyek a terhelési tengely mentén összenyomják. Ez a fajta törés a következőket eredményezi:domború, zúzó, éstöredezettségaz anyag. A nyomótörések jellemzően többszörös törést eredményeznek, mivel az anyag nehezen tud ellenállni az alkalmazott nyomófeszültségnek.

- Rugalmas deformációA kezdeti fázisban az anyag átesikrugalmas deformáció, amely a terhelés megszüntetése után visszanyerhető. A terhelés növekedésével azonban az anyag képlékeny alakváltozási fázisba lép.

- Képlékeny deformáció és kidudorodásA képlékeny anyagokban a nyomóterhelések képlékeny alakváltozást okoznak, ami az alkalmazott terhelésre merőleges kidudorodásban nyilvánul meg. Ezzel szemben a rideg anyagok jellemzően akkor törnek el, ha túllépik a rugalmassági határt, mivel nem képesek jelentős képlékeny alakváltozáson átesni.

- Végső erőAmikor az anyag eléri a kívántvégső nyomószilárdságtöbb repedés is kialakulhat, ami az alkalmazott terhelés alatt az anyag széttöredezéséhez vagy összeomlásához vezethet.

3. Hajlító törés:

Hajlítótörés akkor következik be, amikor egy anyag külső hajlítóerő hatására húzó- és nyomófeszültségnek is ki van téve. A tipikus hajlítótörés a húzóoldalon keletkezik, ahol az anyag megnyúlik, és az anyag vastagságán keresztül terjed.

- Húzó- és nyomófeszültségekAz anyag külső szálai (a terhelt oldalon) húzófeszültséget, míg a belső szálak (a terheléssel ellentétes oldalon) nyomófeszültséget tapasztalnak. Ezek a feszültségek a húzóoldalon okoznak meghibásodást, ahol a repedés vagy deformáció valószínűbb.

- RepedésterjedésA hajlítóerő növekedésével repedések keletkeznek a húzott oldalon, és teljesen átterjedhetnek az anyag vastagságán, ami meghibásodáshoz vezethet.

Törésszilárdság meghatározására szolgáló tesztek

Számos szabványosított vizsgálat létezik az anyagok törési szilárdságának meghatározására. Ezek a vizsgálatok elengedhetetlenek annak megértéséhez, hogy egy anyag hogyan viselkedik különböző terhelési körülmények között. A gyakori törési szilárdsági vizsgálatok közé tartoznak a szakító-, nyomó- és ütővizsgálatok.

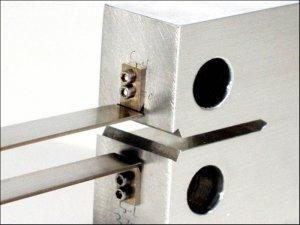

1. Szakítópróba:

Szakítóvizsgálat során egy szabványosított mintát, amelyneknyakú (kutyacsont)alakját tiszta húzás mellett axiális terhelés éri. Ez a vizsgálat segít felmérni, hogyan reagál az anyag a húzásra, adatokat szolgáltatva arugalmas és képlékeny fázisok, szakítószilárdság (UTS), ésszakadási nyúlás.

- EredményAz UTS-érték azt a feszültséget jelöli, amelynél az anyag törik. A szakítópróba információt nyújt a képlékenységről és a képlékeny alakváltozás lehetőségéről is.

2. Kompressziós teszt:

A nyomópróba során egy szabványosított próbablokkot axiálisan tiszta nyomóerővel terhelnek. Ez a vizsgálat az anyag nyomóképességét értékeli, és adatokat szolgáltat a...nyomószilárdságéstömörítési modulus.

- EredményA teszt segít azonosítani azt a pontot, ahol az anyag már nem bírja a nyomóerőt, és képlékenyen deformálódni kezd, vagy meghibásodik.

3. Ütésvizsgálat:

Az ütővizsgálatot azért végzik, hogy felmérjék az anyag hirtelen, dinamikus terhelésekkel szembeni ellenállását. Egy minta, jellemzőenbevágottA repedés kialakulásának elősegítése érdekében nagy sebességű ütközésmérő üti meg. Az ütés során elnyelt energiát vagy a törés mértékét mérik.

- EredményEz a teszt segít meghatározni olyan tulajdonságokat, mint aütésállóságésszívósság, amelyek kulcsfontosságúak a dinamikus vagy lökésszerű terhelésnek kitett anyagok esetében.

A törési szilárdság tesztelésének előnyei a gyártásban

A törési szilárdság vizsgálata alapvető fontosságú információkat nyújt, amelyek segítenek az anyagok kiválasztásában az adott alkalmazásokhoz. Néhány fő előny:

- Gyengeségek azonosításaA tesztelés lehetővé teszi a gyártók számára, hogy felderítsék az anyagokban található potenciális hibákat vagy gyengeségeket, amelyek bizonyos körülmények között idő előtti meghibásodáshoz vezethetnek.

- AnyagválasztásA különböző anyagok eltérő törési szilárdságot mutatnak, és ezeknek a viselkedéseknek a megértése segít a mérnököknek olyan anyagok kiválasztásában, amelyek ellenállnak a várható igénybevételeknek az adott alkalmazásokban.

- Tervezés optimalizálásaA törési szilárdságvizsgálat segít azonosítani a feszültségkoncentrációkat vagy a gyenge pontokat a tervben, lehetővé téve a mérnökök számára az anyagválasztás és a tervezési geometria optimalizálását a jobb teljesítmény érdekében.

- BiztonságA törési szilárdsági vizsgálatok elvégzése segít azonosítani azokat az anyagokat, amelyek bizonyos terhelési körülmények között meghibásodhatnak, csökkentve a kockázatokat olyan kritikus alkalmazásokban, mint a repülőgépipar, az autóipar és az orvostechnikai eszközök.

A törési szilárdság tesztelésének kihívásai a gyártásban

Jelentősége ellenére a törési szilárdság tesztelése a gyártásban számos kihívást jelent:

- AnyagváltozékonyságMég ugyanazon gyártási tételen belül is változhatnak az anyagtulajdonságok, ami eltérésekhez vezethet a törési szilárdsági vizsgálatok eredményeiben. A termelési méretek miatt az anyagok kommodifikációja rejtett változékonyságot eredményezhet.

- Minta mérete és geometriájaA vizsgálati minta mérete és alakja jelentősen befolyásolja a törési szilárdsági eredményeket. A kisebb vizsgálati minták nem feltétlenül reprezentálják pontosan a nagyobb alkatrészek viselkedését, különösen összetett geometriák esetén.

- Betöltési feltételekA törési szilárdság a terhelési körülményektől függően változhat, ami megnehezíti a valós feszültségforgatókönyvek szimulálását laboratóriumi vizsgálatok során.

- Környezeti tényezőkAz olyan tényezők, mint a hőmérséklet, a páratartalom és a vegyi anyagoknak való kitettség, befolyásolhatják az anyag törési szilárdságát. A szabályozott környezeti feltételek melletti vizsgálathoz speciális berendezésekre van szükség.

- Feszülési sebesség érzékenységEgyes anyagok sebességfüggő törési tulajdonságokat mutatnak, ami azt jelenti, hogy a törési szilárdság a terhelés alkalmazásának sebességétől függően változhat, ami bonyolítja a vizsgálati eredményeket.

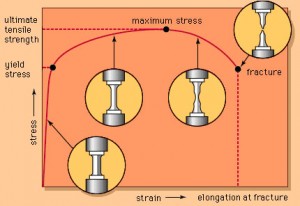

A feszültség-nyúlás görbe és a törési szilárdság

Afeszültség-nyúlás görbegrafikusan ábrázolja az alkalmazott feszültség és a keletkező alakváltozás közötti kapcsolatot egy anyagban. Értékes információkat nyújt arról, hogyan deformálódik egy anyag terhelés alatt, és segít a mérnököknek megérteni az anyag mechanikai viselkedését, különösen a törési szilárdságát tekintve.

- Rugalmas deformációA terhelés kezdeti fázisában az anyag rugalmas alakváltozáson megy keresztül, ahol a feszültség és a alakváltozás arányos. A terhelés eltávolítása után az anyag visszanyeri eredeti alakját.

- Képlékeny deformációA feszültség növekedésével az anyag belép a képlékeny alakváltozás tartományába, ahol az anyag maradandó alakváltozáson megy keresztül.

- Végső szilárdság és töréspontAzt a pontot, ahol az anyag már nem bírja el az alkalmazott terhelést, töréspontnak nevezzük, amelyet a feszültség-nyúlás görbén gyakran a következőképpen jelölnek:szakítószilárdság (UTS).

A törés jellemzői és típusai

A törés jellemzői értékes betekintést nyújthatnak az anyag feszültség alatti viselkedésébe. A főbb jellemzők a következők:

- Hasító síkokSima, lapos síkok, amelyek mentén az anyag megtörik, gyakran a kristályhatárok mentén.

- Gödröcskék: Kerek bemélyedések a törésfelületen, amelyek képlékeny törésre és energiaelnyelésre utalnak.

- Nyíró ajkakRostos vagy porszerű textúrájú törésfelületek, amelyek a mikropórusok koaleszcencia jellemzői.

- FülekA törésfelületen található chevron mintázatok, amelyek a repedés terjedésének irányát jelzik.

Kerámia és üveg törési szilárdsága

Anyagok, mint példáulkerámiaésszervetlen üvegatomi szerkezetüknek köszönhetően jellegzetes törési viselkedést mutatnak.

- KerámiaA nagy szilárdságukról és merevségükről ismert kerámiák emellett nagyon törékenyek is. Erős atomos kötésekkel rendelkeznek, de korlátozott a képlékeny alakváltozás képessége, így kritikus feszültségszintnek kitéve hirtelen törésre hajlamosak.

- Szervetlen üvegA kerámiákkal ellentétben a szervetlen üveg (pl. szilícium-dioxid üveg) amorf szerkezetű, ami egyenletesebb feszültségeloszlást eredményez. Bár nagyobb a törési szilárdsága, mint a kerámiáknak, ugyanakkor nagyon érzékeny a felületi hibákra, amelyek drámaian csökkenthetik a szilárdságát.

Következtetés

A törési szilárdság egy kritikus anyagtulajdonság, amelyet a mérnököknek és az anyagtudósoknak figyelembe kell venniük olyan alkatrészek vagy szerkezetek tervezésekor, amelyek jelentős igénybevételnek vannak kitéve. Az anyagok törési szilárdságának és az azt befolyásoló tényezőknek a megértése segíthet az anyagválasztás optimalizálásában, a termékbiztonság fokozásában és a tervezés hatékonyságának javításában. Akár szakító-, nyomó- vagy ütővizsgálatról van szó, a törési szilárdság pontos értékelése elengedhetetlen a termékek megbízhatóságának és tartósságának biztosításához az olyan iparágakban, mint a repülőgépipar és az orvostechnikai eszközök.

Közzététel ideje: 2025. január 25.