La résistance à la rupture est une propriété fondamentale qui joue un rôle essentiel en science et ingénierie des matériaux. Elle permet de déterminer le comportement d'un matériau sous contrainte, notamment en cas de rupture. Elle permet de connaître la contrainte maximale qu'un matériau peut supporter avant de se rompre, fournissant ainsi aux ingénieurs et aux spécialistes des matériaux les données nécessaires à la sélection des matériaux adaptés à différentes applications. Dans cet article complet, nous explorerons ce qu'est la résistance à la rupture, son importance, les différents modes de rupture et la manière de la tester en environnement industriel. Nous aborderons également les défis liés aux essais de résistance à la rupture et l'importance de comprendre la courbe contrainte-déformation.

Qu'est-ce que la résistance à la fracture ?

La résistance à la rupture désigne la contrainte ou la force maximale qu'un matériau peut supporter avant de subir une rupture catastrophique, caractérisée par une fracture. Cette rupture survient lorsque la structure interne du matériau ne peut plus supporter la charge appliquée, ce qui entraîne une propagation de la fissure conduisant finalement à une rupture complète. Elle est généralement exprimée en unités de pression, telles quepascals (Pa) or livres par pouce carré (psi)La résistance à la rupture est une propriété essentielle qui aide les ingénieurs à prédire comment les matériaux se comporteront dans des conditions réelles, en particulier dans les applications structurelles où la défaillance pourrait être catastrophique.

La résistance à la rupture d’un matériau dépend de plusieurs facteurs, notamment sacomposition du réseau cristallin, structure en alliage ou composite, et leprocédés de fabricationLes matériaux présentent différents niveaux de résistance à la rupture, en grande partie en raison de leur disposition atomique et du type de liaison entre les atomes.

Types de matériaux en fonction de la résistance à la rupture :

- Matériaux fragilesLe béton, la céramique et la fonte grise sont souvent résistants à la compression, mais présentent une faible résistance à la rupture. Ces matériaux supportent bien les forces de compression, mais cèdent facilement sous les contraintes de traction ou de flexion.

- Matériaux ductilesL'acier doux, l'aluminium et de nombreux polymères présentent généralement une résistance à la compression plus faible, mais une résistance à la rupture plus élevée. Ces matériaux peuvent se déformer plastiquement avant de se rompre, ce qui leur permet d'absorber de l'énergie et de supporter des contraintes plus importantes sans se fissurer.

La résistance à la rupture peut être modifiée de manière significative parfacteurs externestels que la température, la vitesse à laquelle le chargement se produit, la présence de défauts ou de failles dans le matériau et la nature de la contrainte appliquée (qu'elle soit en traction, en compression, en cisaillement, etc.).

Modes de rupture des matériaux

Comprendre les différents modes de rupture permet de déterminer la réaction d'un matériau face à différents scénarios de contraintes. Les modes de rupture les plus courants sont la traction, la compression et la flexion. Chaque mode implique des distributions de contraintes et des mécanismes de rupture différents.

1. Rupture par traction :

La rupture par traction se produit lorsqu'un matériau est soumis à une force externe qui le sépare selon un axe unique. Ce type de rupture survient généralement dans les matériaux soumis à une tension pure et se caractérise par la séparation ou la rupture du matériau selon un plan perpendiculaire à la charge de traction appliquée.

- Déformation initiale:Le matériau subit initialementdéformation élastique, où le matériau s'allonge dans la direction de la charge appliquée. La déformation est récupérable, ce qui signifie que le matériau reprend sa forme initiale une fois la force supprimée.

- Rétrécissement:À mesure que la charge augmente, une région localisée commence à se déformer de manière plus significative. Cette phase, appeléestriction, provoque une réduction de la section transversale au point de contrainte maximale. Le matériau s'étire et ses limites cristallines glissent.

- Résistance ultime à la traction (UTS):La résistance ultime à la traction fait référence à la quantité maximale de contrainte que le matériau peut supporter avant que la région rétrécie ne devienne critique, provoquant la propagation rapide de la fracture sur toute la section transversale.

2. Fracture par compression :

La fracture par compression se produit lorsqu'un matériau est soumis à des forces qui le rapprochent le long de l'axe de charge. Ce type de fracture entraînerenflé, écrasement, etfragmentationdu matériau. Les fractures par compression entraînent généralement des fractures multiples, le matériau ayant du mal à résister à la contrainte de compression appliquée.

- Déformation élastique:Dans la phase initiale, le matériau subitdéformation élastique, qui peut récupérer une fois la charge retirée. Cependant, lorsque la charge augmente, le matériau entre en phase de déformation plastique.

- Déformation plastique et gonflementDans les matériaux ductiles, les charges de compression provoquent une déformation plastique, qui se manifeste par un gonflement perpendiculaire à la charge appliquée. Les matériaux fragiles, en revanche, se fracturent généralement une fois la limite d'élasticité dépassée, car ils ne sont pas capables de subir une déformation plastique significative.

- Force ultime:Lorsque le matériau atteint sarésistance ultime à la compression, de multiples fissures peuvent se développer, entraînant une fragmentation ou un effondrement du matériau sous la charge appliquée.

3. Fracture par flexion :

Une fracture par flexion se produit lorsqu'un matériau est soumis à des contraintes de traction et de compression, dues à une force de flexion externe. Une fracture par flexion typique prend naissance du côté traction, où le matériau subit un allongement, et se propage dans toute son épaisseur.

- Contraintes de traction et de compressionLes fibres extérieures du matériau (côté charge) subissent des contraintes de traction, tandis que les fibres intérieures (côté opposé à la charge appliquée) subissent des contraintes de compression. Ces contraintes induisent une rupture côté traction, où la fissuration ou la déformation sont plus probables.

- Propagation des fissures:À mesure que la force de flexion appliquée augmente, des fissures apparaissent du côté de la traction et peuvent se propager complètement à travers l'épaisseur du matériau, entraînant une défaillance.

Tests pour déterminer la résistance à la fracture

Plusieurs tests normalisés permettent de déterminer la résistance à la rupture des matériaux. Ces tests sont essentiels pour comprendre le comportement d'un matériau sous différentes conditions de charge. Les tests courants de résistance à la rupture comprennent la traction, la compression et les chocs.

1. Essai de traction :

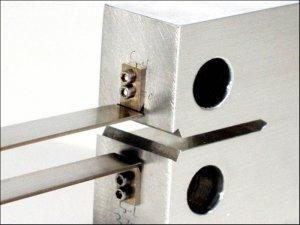

Lors d'un essai de traction, un échantillon standardisé avec uneà cou (os de chien)La forme est soumise à une charge axiale en traction pure. Cet essai permet d'évaluer la réaction du matériau à la traction, en fournissant des données sur saphases élastiques et plastiques, résistance ultime à la traction (UTS), etallongement à la rupture.

- RésultatLa valeur UTS représente la contrainte à laquelle le matériau se rompt. L'essai de traction fournit également des informations sur la ductilité et le potentiel de déformation plastique.

2. Test de compression :

Un essai de compression consiste à charger axialement un bloc d'essai normalisé avec une force de compression pure. Cet essai évalue la capacité du matériau à résister à la compression et fournit des données sur sarésistance à la compressionetmodule de compression.

- Résultat:Le test permet d’identifier le point à partir duquel le matériau ne peut plus résister à la force de compression et commence à se déformer plastiquement ou à se rompre.

3. Essai d'impact :

Les essais d'impact sont réalisés pour évaluer la capacité d'un matériau à résister à des charges dynamiques soudaines. Un échantillon, généralemententailléPour favoriser l'amorçage de la fissure, la pièce est frappée par un impacteur à grande vitesse. L'énergie absorbée lors de l'impact, ou l'étendue de la fracture, est mesurée.

- Résultat:Ce test permet de déterminer des propriétés telles querésistance aux chocsetdureté, qui sont cruciales pour les matériaux exposés à des conditions de charge dynamique ou de choc.

Avantages des tests de résistance à la rupture dans la fabrication

Les tests de résistance à la rupture fournissent des informations essentielles pour guider le choix des matériaux pour des applications spécifiques. Parmi les principaux avantages, on peut citer :

- Identifier les faiblesses:Les tests permettent aux fabricants de détecter des défauts ou des faiblesses potentiels dans les matériaux qui pourraient conduire à une défaillance prématurée dans certaines conditions.

- Sélection des matériaux:Différents matériaux présentent des résistances à la rupture variables, et la compréhension de ces comportements aide les ingénieurs à sélectionner des matériaux capables de résister aux contraintes prévues dans des applications spécifiques.

- Optimisation de la conception:Les tests de résistance à la rupture aident à identifier les concentrations de contraintes ou les points faibles dans une conception, permettant aux ingénieurs d'optimiser le choix des matériaux et la géométrie de conception pour de meilleures performances.

- Sécurité:La réalisation de tests de résistance à la rupture permet d'identifier les matériaux susceptibles de se briser dans des conditions de charge spécifiques, atténuant ainsi les risques dans des applications critiques telles que l'aérospatiale, l'automobile et les dispositifs médicaux.

Les défis des tests de résistance à la rupture dans la fabrication

Malgré son importance, tester la résistance à la rupture dans le secteur manufacturier présente plusieurs défis :

- Variabilité des matériauxMême au sein d'un même lot de production, les propriétés des matériaux peuvent varier, ce qui entraîne des écarts dans les résultats des essais de résistance à la rupture. À mesure que la production s'intensifie, la banalisation des matériaux peut introduire une variabilité cachée.

- Taille et géométrie de l'échantillonLa taille et la forme de l'échantillon d'essai influencent significativement les résultats de résistance à la rupture. De petits échantillons d'essai peuvent ne pas représenter fidèlement le comportement de composants plus grands, notamment lorsque les géométries sont complexes.

- Conditions de chargement:La résistance à la rupture peut varier en fonction des conditions de charge, ce qui rend difficile la simulation de scénarios de contraintes réels dans les tests en laboratoire.

- Facteurs environnementauxDes facteurs tels que la température, l'humidité et l'exposition aux produits chimiques peuvent affecter la résistance à la rupture d'un matériau. Les essais dans des conditions environnementales contrôlées nécessitent un équipement spécialisé.

- Sensibilité à la vitesse de déformation:Certains matériaux présentent des propriétés de rupture dépendantes de la vitesse, ce qui signifie que la résistance à la rupture peut varier en fonction de la vitesse à laquelle la charge est appliquée, ce qui complique les résultats des tests.

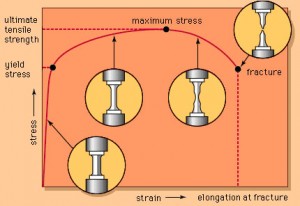

La courbe contrainte-déformation et la résistance à la rupture

Lecourbe contrainte-déformationReprésente graphiquement la relation entre la contrainte appliquée et la déformation résultante dans un matériau. Elle fournit des informations précieuses sur la façon dont un matériau se déforme sous charge et aide les ingénieurs à comprendre son comportement mécanique, notamment en termes de résistance à la rupture.

- Déformation élastique:Dans la phase initiale de chargement, le matériau subit une déformation élastique, où contrainte et déformation sont proportionnelles. Après le retrait de la charge, le matériau reprend sa forme initiale.

- Déformation plastique:À mesure que la contrainte augmente, le matériau entre dans la zone de déformation plastique, où il subit des changements de forme permanents.

- Résistance ultime et point de fracture:Le point auquel le matériau ne peut plus supporter la charge appliquée est appelé point de rupture, souvent désigné sur la courbe contrainte-déformation par lerésistance ultime à la traction (UTS).

Caractéristiques et types de fractures

Les caractéristiques de fracture peuvent fournir des informations précieuses sur le comportement du matériau sous contrainte. Parmi les principales caractéristiques, on peut citer :

- Plans de clivage:Plans lisses et plats le long desquels le matériau se brise, souvent le long des limites cristallines.

- Fossettes:Dépressions rondes sur la surface de fracture, indiquant une fracture ductile et une absorption d'énergie.

- Lèvres cisailles: Surfaces de fracture présentant des textures fibreuses ou poudreuses, caractéristiques de la coalescence de micro-vides.

- Camail:Motifs en chevrons sur la surface de fracture qui indiquent la direction de propagation de la fissure.

Résistance à la rupture de la céramique et du verre

Des matériaux commecéramiqueetverre inorganiqueprésentent des comportements de fracture distincts en raison de leurs structures atomiques.

- CéramiqueConnues pour leur grande résistance et leur rigidité, les céramiques sont également très fragiles. Elles possèdent des liaisons atomiques solides, mais une capacité limitée à se déformer plastiquement, ce qui les rend sujettes à des fractures soudaines lorsqu'elles sont exposées à des niveaux de contrainte critiques.

- Verre inorganiqueContrairement aux céramiques, le verre inorganique (par exemple, le verre de silice) présente une structure amorphe, ce qui permet une répartition plus uniforme des contraintes. Bien que sa résistance à la rupture soit supérieure à celle des céramiques, il est également très sensible aux défauts de surface qui peuvent réduire considérablement sa résistance.

Conclusion

La résistance à la rupture est une propriété essentielle des matériaux que les ingénieurs et les spécialistes des matériaux doivent prendre en compte lors de la conception de composants ou de structures soumis à des contraintes importantes. Comprendre la résistance à la rupture des matériaux et les facteurs qui l'influencent peut contribuer à optimiser le choix des matériaux, à améliorer la sécurité des produits et à optimiser l'efficacité de la conception. Que ce soit par des essais de traction, de compression ou d'impact, une évaluation précise de la résistance à la rupture est essentielle pour garantir la fiabilité et la durabilité des produits dans des secteurs allant de l'aéronautique aux dispositifs médicaux.

Date de publication : 25 janvier 2025