Die Bruchfestigkeit ist eine grundlegende Eigenschaft, die in der Materialwissenschaft und im Maschinenbau eine zentrale Rolle spielt. Sie hilft zu bestimmen, wie sich ein Material unter Belastung verhält, insbesondere im Falle eines Bruchs. Sie gibt Aufschluss über die maximale Belastung, der ein Material standhalten kann, bevor es bricht, und liefert Ingenieuren und Materialwissenschaftlern die notwendigen Daten zur Auswahl geeigneter Materialien für verschiedene Anwendungen. In diesem umfassenden Artikel untersuchen wir, was Bruchfestigkeit ist, ihre Bedeutung, verschiedene Brucharten und wie sie in einer Fertigungsumgebung getestet werden kann. Darüber hinaus gehen wir auf die Herausforderungen im Zusammenhang mit der Bruchfestigkeitsprüfung und die Bedeutung des Verständnisses der Spannungs-Dehnungs-Kurve ein.

Was ist Bruchfestigkeit?

Die Bruchfestigkeit bezeichnet die maximale Belastung oder Kraft, die ein Material aushalten kann, bevor es zu einem katastrophalen Versagen, gekennzeichnet durch einen Bruch, kommt. Dieser Versagen tritt auf, wenn die innere Struktur des Materials der aufgebrachten Belastung nicht mehr standhalten kann, was zur Rissausbreitung und schließlich zum vollständigen Bruch führt. Typischerweise ausgedrückt in Druckeinheiten, wie z. B.Pascal (Pa) or Pfund pro Quadratzoll (psi)Die Bruchfestigkeit ist eine wesentliche Eigenschaft, die Ingenieuren hilft, das Verhalten von Materialien unter realen Bedingungen vorherzusagen, insbesondere bei strukturellen Anwendungen, bei denen ein Versagen katastrophale Folgen haben könnte.

Die Bruchfestigkeit eines Materials hängt von mehreren Faktoren ab, darunterKristallgitterzusammensetzung, Legierungs- oder Verbundstrukturund dieHerstellungsverfahrenMaterialien weisen unterschiedliche Bruchfestigkeitsgrade auf, die größtenteils von ihrer Atomanordnung und der Art der Bindung zwischen den Atomen abhängen.

Materialarten basierend auf der Bruchfestigkeit:

- Spröde Materialien: Beton, Keramik und Grauguss sind oft druckfest, weisen aber eine geringe Bruchfestigkeit auf. Diese Materialien können Druckkräften gut standhalten, versagen jedoch leicht bei Zug- oder Biegespannungen.

- Duktile Materialien: Weichstahl, Aluminium und viele Polymere haben im Allgemeinen eine geringere Druckfestigkeit, aber eine höhere Bruchfestigkeit. Diese Materialien können sich plastisch verformen, bevor sie versagen. Dadurch können sie Energie absorbieren und größeren Belastungen standhalten, ohne zu reißen.

Die Bruchfestigkeit kann erheblich verändert werden durchexterne Faktorenwie Temperatur, Belastungsrate, Vorhandensein von Defekten oder Fehlern im Material und Art der ausgeübten Spannung (Zug-, Druck-, Scherspannung usw.).

Brucharten in Materialien

Das Verständnis der verschiedenen Brucharten hilft dabei, das Verhalten eines Materials unter verschiedenen Belastungsszenarien zu bestimmen. Zu den häufigsten Brucharten gehören Zug-, Druck- und Biegebrüche. Jede Bruchart beinhaltet unterschiedliche Spannungsverteilungen und Versagensmechanismen.

1. Zugbruch:

Ein Zugbruch tritt auf, wenn ein Material einer äußeren Kraft ausgesetzt ist, die es entlang einer Achse auseinanderzieht. Diese Art von Bruch tritt typischerweise bei Materialien unter reiner Spannung auf und ist durch die Trennung oder den Bruch des Materials entlang einer Ebene senkrecht zur aufgebrachten Zugbelastung gekennzeichnet.

- Anfängliche Verformung: Das Material durchläuft zunächstelastische Verformung, wobei sich das Material in Richtung der ausgeübten Last ausdehnt. Die Verformung ist wiederherstellbar, d. h. das Material nimmt nach Wegfall der Kraft wieder seine ursprüngliche Form an.

- Einschnürung: Mit zunehmender Belastung beginnt sich ein lokaler Bereich stärker zu verformen. Diese Phase, bekannt alsEinschnürung, führt zu einer Querschnittsverringerung an der Stelle der maximalen Spannung. Das Material dehnt sich und seine Kristallgrenzen verschieben sich.

- Maximale Zugfestigkeit (UTS): Die Zugfestigkeit bezieht sich auf die maximale Spannung, die das Material aushalten kann, bevor der eingeschnürte Bereich kritisch wird und sich der Bruch schnell über den gesamten Querschnitt ausbreitet.

2. Kompressionsbruch:

Ein Druckbruch tritt auf, wenn ein Material Kräften ausgesetzt ist, die es entlang der Lastachse zusammendrücken. Diese Art von Bruch führt zuprall, Zerkleinern, UndZersplitterungdes Materials. Druckbrüche führen typischerweise zu mehreren Brüchen, da das Material der ausgeübten Druckspannung nur schwer standhalten kann.

- Elastische Verformung: In der Anfangsphase durchläuft das Materialelastische Verformung, das sich nach dem Entfernen der Last erholen kann. Mit zunehmender Last tritt das Material jedoch in die Phase der plastischen Verformung ein.

- Plastische Verformung und Aufwölbung: Bei duktilen Werkstoffen führen Druckbelastungen zu plastischer Verformung, die sich in einer Ausbeulung senkrecht zur Belastung äußert. Spröde Werkstoffe hingegen brechen typischerweise, sobald die Elastizitätsgrenze überschritten wird, da ihnen die Fähigkeit zu signifikanter plastischer Verformung fehlt.

- Ultimative Stärke: Wenn das Material seinemaximale Druckfestigkeit, können sich mehrere Risse bilden, die unter der aufgebrachten Last zur Fragmentierung oder zum Zusammenbruch des Materials führen.

3. Biegebruch:

Ein Biegebruch entsteht, wenn ein Material aufgrund einer äußeren Biegekraft sowohl Zug- als auch Druckspannungen ausgesetzt ist. Ein typischer Biegebruch entsteht auf der Zugseite, wo das Material gedehnt wird, und breitet sich durch die gesamte Materialdicke aus.

- Zug- und Druckspannungen: Die äußeren Fasern des Materials (auf der belasteten Seite) erfahren Zugspannungen, während die inneren Fasern (der aufgebrachten Last gegenüber) Druckspannungen erfahren. Diese Spannungen führen zu einem Versagen auf der Zugseite, wo Rissbildung oder Verformung wahrscheinlicher ist.

- Rissausbreitung: Wenn die angewandte Biegekraft zunimmt, entstehen Risse auf der Zugseite und können sich vollständig durch die Materialdicke ausbreiten, was zum Versagen führt.

Tests zur Bestimmung der Bruchfestigkeit

Zur Bestimmung der Bruchfestigkeit von Materialien gibt es verschiedene standardisierte Tests. Diese Tests sind wichtig, um das Verhalten eines Materials unter verschiedenen Belastungsbedingungen zu verstehen. Zu den gängigen Bruchfestigkeitstests gehören Zug-, Druck- und Schlagprüfungen.

1. Zugversuch:

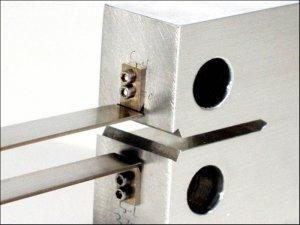

Bei einem Zugversuch wird eine standardisierte Probe mit einemHals (Hundeknochen)Form wird einer axialen Belastung in reiner Spannung ausgesetzt. Dieser Test hilft zu bewerten, wie das Material auf Spannung reagiert, und liefert Daten über seineelastische und plastische Phasen, Zugfestigkeit (UTS), UndBruchdehnung.

- Ergebnis: Der UTS-Wert stellt die Spannung dar, bei der das Material bricht. Der Zugversuch liefert auch Informationen über die Duktilität und das Potenzial zur plastischen Verformung.

2. Kompressionstest:

Bei einem Druckversuch wird ein standardisierter Prüfblock axial mit reiner Druckkraft belastet. Dieser Test bewertet die Widerstandsfähigkeit des Materials gegen Druck und liefert Daten über seineDruckfestigkeitUndKompressionsmodul.

- Ergebnis: Der Test hilft dabei, den Punkt zu identifizieren, an dem das Material der Druckkraft nicht mehr standhalten kann und beginnt, sich plastisch zu verformen oder zu versagen.

3. Schlagprüfung:

Schlagprüfungen werden durchgeführt, um die Widerstandsfähigkeit eines Materials gegenüber plötzlichen, dynamischen Belastungen zu beurteilen. Eine Probe, typischerweisegekerbtUm die Rissbildung zu fördern, wird es mit einem Hochgeschwindigkeitsimpaktor getroffen. Die beim Aufprall absorbierte Energie bzw. das Ausmaß des Bruchs wird gemessen.

- Ergebnis: Dieser Test hilft, Eigenschaften wieSchlagfestigkeitUndZähigkeit, die für Materialien, die dynamischen oder stoßartigen Belastungen ausgesetzt sind, von entscheidender Bedeutung sind.

Vorteile der Bruchfestigkeitsprüfung in der Fertigung

Die Prüfung der Bruchfestigkeit liefert wichtige Erkenntnisse für die Auswahl von Materialien für bestimmte Anwendungen. Zu den wichtigsten Vorteilen zählen:

- Schwächen erkennen: Durch Tests können Hersteller potenzielle Defekte oder Schwächen in Materialien erkennen, die unter bestimmten Bedingungen zu einem vorzeitigen Ausfall führen können.

- Materialauswahl: Verschiedene Materialien weisen unterschiedliche Bruchfestigkeiten auf. Das Verständnis dieser Verhaltensweisen hilft Ingenieuren bei der Auswahl von Materialien, die den erwarteten Belastungen in bestimmten Anwendungen standhalten können.

- Designoptimierung: Durch Bruchfestigkeitsprüfungen lassen sich Spannungskonzentrationen oder Schwachstellen in einem Design identifizieren, sodass Ingenieure die Materialauswahl und die Designgeometrie für eine bessere Leistung optimieren können.

- Sicherheit: Durch die Durchführung von Bruchfestigkeitstests können Materialien identifiziert werden, die unter bestimmten Belastungsbedingungen versagen könnten, und so Risiken in kritischen Anwendungen wie der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik gemindert werden.

Herausforderungen bei der Prüfung der Bruchfestigkeit in der Fertigung

Trotz ihrer Bedeutung ist die Prüfung der Bruchfestigkeit in der Fertigung mit mehreren Herausforderungen verbunden:

- Materialvariabilität: Selbst innerhalb derselben Produktionscharge können die Materialeigenschaften variieren, was zu Abweichungen bei den Ergebnissen der Bruchfestigkeitsprüfung führt. Mit zunehmender Produktion kann die Kommerzialisierung von Materialien zu versteckten Schwankungen führen.

- Probengröße und Geometrie: Größe und Form der Testprobe haben einen erheblichen Einfluss auf die Bruchfestigkeit. Kleine Testproben geben das Verhalten größerer Komponenten möglicherweise nicht genau wieder, insbesondere bei komplexen Geometrien.

- Ladebedingungen: Die Bruchfestigkeit kann je nach Belastungszustand variieren, was die Simulation realer Belastungsszenarien in Labortests schwierig macht.

- Umweltfaktoren: Faktoren wie Temperatur, Feuchtigkeit und chemische Belastung können die Bruchfestigkeit eines Materials beeinflussen. Für Tests unter kontrollierten Umgebungsbedingungen sind spezielle Geräte erforderlich.

- Dehnungsratenempfindlichkeit: Einige Materialien weisen geschwindigkeitsabhängige Brucheigenschaften auf, d. h. die Bruchfestigkeit kann je nach der Geschwindigkeit der Belastung variieren, was die Testergebnisse erschwert.

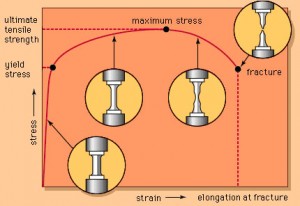

Die Spannungs-Dehnungs-Kurve und Bruchfestigkeit

DerSpannungs-Dehnungs-Kurvestellt grafisch die Beziehung zwischen der angewandten Spannung und der resultierenden Dehnung in einem Material dar. Es liefert wertvolle Informationen darüber, wie sich ein Material unter Belastung verformt, und hilft Ingenieuren, das mechanische Verhalten des Materials, insbesondere im Hinblick auf seine Bruchfestigkeit, zu verstehen.

- Elastische Verformung: In der Anfangsphase der Belastung erfährt das Material eine elastische Verformung, wobei Spannung und Dehnung proportional sind. Nach dem Entfernen der Last nimmt das Material seine ursprüngliche Form wieder an.

- Plastische Verformung: Mit zunehmender Spannung gelangt das Material in den Bereich der plastischen Verformung, wo es dauerhafte Formänderungen erfährt.

- Maximale Festigkeit und Bruchpunkt: Der Punkt, an dem das Material der aufgebrachten Belastung nicht mehr standhalten kann, wird als Bruchpunkt bezeichnet und auf der Spannungs-Dehnungs-Kurve oft alsZugfestigkeit (UTS).

Merkmale und Arten von Frakturen

Die Brucheigenschaften können wertvolle Einblicke in das Verhalten des Materials unter Belastung geben. Zu den wichtigsten Merkmalen gehören:

- Dekolleté-Ebenen: Glatte, flache Ebenen, entlang derer das Material bricht, oft entlang von Kristallgrenzen.

- Grübchen: Runde Vertiefungen auf der Bruchfläche, die auf einen duktilen Bruch und Energieabsorption hinweisen.

- Scherlippen: Bruchoberflächen mit faseriger oder pulverförmiger Textur, charakteristisch für die Verschmelzung von Mikrohohlräumen.

- Nackenhaare: Chevron-Muster auf der Bruchfläche, die die Richtung der Rissausbreitung anzeigen.

Bruchfestigkeit von Keramik und Glas

Materialien wieKeramikUndanorganisches Glasweisen aufgrund ihrer Atomstruktur ein unterschiedliches Bruchverhalten auf.

- Keramik: Keramiken sind für ihre hohe Festigkeit und Steifigkeit bekannt, aber auch sehr spröde. Sie verfügen über starke Atombindungen, können sich jedoch nur begrenzt plastisch verformen. Daher neigen sie bei kritischen Belastungen zu plötzlichen Brüchen.

- Anorganisches Glas: Im Gegensatz zu Keramik hat anorganisches Glas (z. B. Quarzglas) eine amorphe Struktur, was zu einer gleichmäßigeren Spannungsverteilung führt. Es weist zwar eine höhere Bruchfestigkeit als Keramik auf, ist aber auch sehr empfindlich gegenüber Oberflächendefekten, die seine Festigkeit drastisch verringern können.

Abschluss

Die Bruchfestigkeit ist eine wichtige Materialeigenschaft, die Ingenieure und Materialwissenschaftler bei der Konstruktion von Komponenten oder Strukturen berücksichtigen müssen, die erheblichen Belastungen ausgesetzt sind. Das Verständnis der Bruchfestigkeit von Materialien und der sie beeinflussenden Faktoren kann die Materialauswahl optimieren, die Produktsicherheit erhöhen und die Konstruktionseffizienz verbessern. Ob durch Zug-, Druck- oder Schlagprüfungen – eine genaue Bewertung der Bruchfestigkeit ist entscheidend für die Zuverlässigkeit und Haltbarkeit von Produkten in Branchen wie der Luft- und Raumfahrt bis hin zur Medizintechnik.

Veröffentlichungszeit: 25. Januar 2025