Brudstyrke er en fundamental egenskab, der spiller en central rolle inden for materialevidenskab og -teknik, da den hjælper med at bestemme, hvordan et materiale vil opføre sig under belastning, især når det udsættes for brud. Den giver indsigt i den maksimale belastning, et materiale kan modstå, før det brister, og giver ingeniører og materialeforskere de nødvendige data til at vælge passende materialer til forskellige anvendelser. I denne omfattende artikel vil vi undersøge, hvad brudstyrke er, dens betydning, forskellige brudformer, og hvordan den kan testes i et produktionsmiljø. Derudover vil vi dykke ned i udfordringer forbundet med brudstyrketestning og vigtigheden af at forstå spændings-tøjningskurven.

Hvad er brudstyrke?

Brudstyrke refererer til den maksimale mængde belastning eller kraft, et materiale kan modstå, før det oplever katastrofalt brud, karakteriseret ved brud. Dette brud opstår, når materialets indre struktur ikke længere er i stand til at håndtere den påførte belastning, hvilket resulterer i revneudbredelse, der i sidste ende fører til et fuldstændigt brud. Typisk udtrykt i trykenheder, såsompascal (Pa) or pund pr. kvadrattomme (psi), brudstyrke er en essentiel egenskab, der hjælper ingeniører med at forudsige, hvordan materialer vil fungere under virkelige forhold, især i strukturelle applikationer, hvor svigt kan være katastrofalt.

Et materiales brudstyrke afhænger af flere faktorer, herunder detskrystalgittersammensætning, legering eller kompositstruktur, og denfremstillingsprocesserinvolveret. Materialer udviser varierende niveauer af brudstyrke, hovedsageligt på grund af deres atomare arrangement og typen af binding mellem atomer.

Materialetyper baseret på brudstyrke:

- Sprøde materialerBeton, keramik og gråt støbejern er ofte stærke under tryk, men udviser lav brudstyrke. Disse materialer kan håndtere trykkræfter godt, men svigter let under træk- eller bøjningsspændinger.

- Duktile materialerBlødt stål, aluminium og mange polymerer har generelt lavere trykstyrke, men højere brudstyrke. Disse materialer kan deformeres plastisk, før de svigter, hvilket gør det muligt for dem at absorbere energi og modstå større belastninger uden at revne.

Brudstyrken kan ændres betydeligt vedeksterne faktorersåsom temperatur, den hastighed, hvormed belastningen sker, tilstedeværelsen af defekter eller mangler i materialet og arten af den påførte spænding (uanset om det er trækspænding, trykspænding, forskydningsspænding osv.).

Brudformer i materialer

Forståelse af de forskellige brudformer hjælper med at bestemme, hvordan et materiale vil reagere under forskellige belastningsscenarier. De mest almindelige brudformer omfatter træk-, tryk- og bøjningsbrud. Hver brudform involverer forskellige spændingsfordelinger og brudmekanismer.

1. Trækbrud:

Trækbrud opstår, når et materiale udsættes for en ekstern kraft, der trækker det fra hinanden langs en enkelt akse. Denne type brud forekommer typisk i materialer under ren spænding, og den er karakteriseret ved adskillelse eller brud af materialet langs et plan vinkelret på den påførte trækbelastning.

- Indledende deformationMaterialet gennemgår i første omgangelastisk deformation, hvor materialet forlænges i retning af den påførte belastning. Deformationen kan genvindes, hvilket betyder, at materialet vender tilbage til sin oprindelige form, når kraften fjernes.

- HalsudskæringEfterhånden som belastningen øges, begynder et lokaliseret område at deformeres mere markant. Denne fase, kendt somhalsudskæring, forårsager en reduktion af tværsnitsarealet ved det maksimale spændingspunkt. Materialet strækker sig, og dets krystalgrænser glider.

- Ultimativ trækstyrke (UTS)Den ultimative trækstyrke refererer til den maksimale mængde spænding, materialet kan udholde, før det indsnævrede område bliver kritisk, hvilket får bruddet til at udbrede sig hurtigt over hele tværsnittet.

2. Kompressionsfraktur:

Trykbrud opstår, når et materiale udsættes for kræfter, der presser det sammen langs lastaksen. Denne type brud resulterer iudbulende, knusende, ogfragmenteringaf materialet. Trykbrud resulterer typisk i flere brud, da materialet kæmper for at modstå den påførte trykspænding.

- Elastisk deformationI den indledende fase gennemgår materialetelastisk deformation, som kan genvinde sin form, når lasten fjernes. Men når lasten øges, går materialet ind i den plastiske deformationsfase.

- Plastisk deformation og udbulingI duktile materialer forårsager trykbelastninger plastisk deformation, som manifesterer sig som udbuling vinkelret på den påførte belastning. Sprøde materialer derimod brækker typisk, når elasticitetsgrænsen overskrides, da de mangler evnen til at undergå betydelig plastisk deformation.

- Ultimativ styrkeNår materialet når sinultimativ trykstyrke, kan der opstå flere revner, hvilket fører til fragmentering eller kollaps af materialet under den påførte belastning.

3. Bøjningsbrud:

Bøjningsbrud opstår, når et materiale udsættes for både træk- og trykspændinger på grund af en ekstern bøjningskraft. Et typisk bøjningsbrud opstår på træksiden, hvor materialet oplever forlængelse og forplanter sig gennem materialets tykkelse.

- Træk- og trykspændingerMaterialets ydre fibre (på den belastede side) oplever trækspændinger, mens de indre fibre (modsat den påførte belastning) oplever trykspændinger. Disse spændinger forårsager brud på træksiden, hvor revnedannelse eller deformation er mere sandsynlig.

- RevneudbredelseEfterhånden som den påførte bøjningskraft øges, opstår der revner på træksiden, som kan udbrede sig fuldstændigt gennem materialetykkelsen, hvilket fører til brud.

Test til bestemmelse af brudstyrke

Der findes adskillige standardiserede tests, der bruges til at bestemme materialers brudstyrke. Disse tests er afgørende for at forstå, hvordan et materiale vil præstere under forskellige belastningsforhold. Almindelige brudstyrketests omfatter træk-, tryk- og slagprøvning.

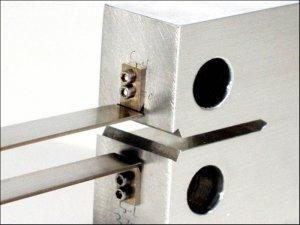

1. Trækprøve:

I en trækprøve anvendes en standardiseret prøve med enhalset (hundeben)formen udsættes for aksial belastning i ren spænding. Denne test hjælper med at evaluere, hvordan materialet reagerer på spænding, og giver data om detselastiske og plastiske faser, ultimativ trækstyrke (UTS), ogforlængelse ved brud.

- ResultatUTS-værdien repræsenterer den spænding, hvorved materialet vil brække. Trækprøvningen giver også information om duktilitet og potentialet for plastisk deformation.

2. Kompressionstest:

En kompressionstest involverer aksial belastning af en standardiseret testblok med ren kompressionskraft. Denne test evaluerer materialets evne til at modstå kompression og giver data om detstrykstyrkeogkompressionsmodul.

- ResultatTesten hjælper med at identificere det punkt, hvor materialet ikke længere kan modstå trykkraften og begynder at deformeres plastisk eller svigte.

3. Stødprøve:

Slagprøvning udføres for at vurdere et materiales evne til at modstå pludselige, dynamiske belastninger. En prøve, typiskhakketfor at fremme revnedannelse, rammes af en højhastighedsslaglegeme. Den absorberede energi under stødet eller omfanget af bruddet måles.

- ResultatDenne test hjælper med at bestemme egenskaber som f.eks.slagstyrkeogsejhed, som er afgørende for materialer, der udsættes for dynamiske belastningsforhold eller stødbelastninger.

Fordele ved at teste brudstyrke i fremstillingsindustrien

Test af brudstyrke giver vigtig indsigt, der styrer valget af materialer til specifikke anvendelser. Nogle vigtige fordele inkluderer:

- Identificering af svaghederTestning giver producenter mulighed for at opdage potentielle defekter eller svagheder i materialer, der kan føre til for tidlig svigt under visse forhold.

- MaterialevalgForskellige materialer udviser varierende brudstyrke, og forståelsen af disse egenskaber hjælper ingeniører med at vælge materialer, der kan modstå forventede belastninger i specifikke anvendelser.

- DesignoptimeringBrætstyrketestning hjælper med at identificere spændingskoncentrationer eller svage punkter i et design, hvilket giver ingeniører mulighed for at optimere materialevalg og designgeometri for bedre ydeevne.

- SikkerhedUdførelse af brudstyrkeprøvninger hjælper med at identificere materialer, der kan svigte under specifikke belastningsforhold, hvilket mindsker risici i kritiske applikationer såsom luftfart, bilindustrien og medicinsk udstyr.

Udfordringer ved test af brudstyrke i fremstillingsindustrien

Trods dens betydning præsenterer test af brudstyrke i fremstillingsindustrien adskillige udfordringer:

- MaterialevariabilitetSelv inden for samme produktionsbatch kan materialeegenskaber variere, hvilket fører til uoverensstemmelser i resultaterne af brudstyrkeprøvninger. Efterhånden som produktionen skaleres, kan kommercialisering af materialer introducere skjult variation.

- Prøvestørrelse og geometriStørrelsen og formen på testprøven påvirker resultaterne af brudstyrken betydeligt. Små testprøver repræsenterer muligvis ikke nøjagtigt opførslen af større komponenter, især når der er tale om komplekse geometrier.

- IndlæsningsforholdBrudstyrken kan variere afhængigt af belastningsforholdene, hvilket gør det udfordrende at simulere virkelige stressscenarier i laboratorietests.

- MiljøfaktorerFaktorer som temperatur, fugtighed og kemisk eksponering kan påvirke et materiales brudstyrke. Testning under kontrollerede miljøforhold kræver specialudstyr.

- DeformationshastighedsfølsomhedNogle materialer udviser hastighedsafhængige brudstyrke, hvilket betyder, at brudstyrken kan variere afhængigt af, hvor hurtigt belastningen påføres, hvilket komplicerer testresultaterne.

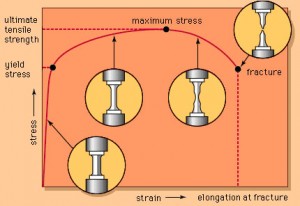

Spændings-tøjningskurven og brudstyrken

Despændings-tøjningskurverepræsenterer grafisk forholdet mellem påført spænding og den resulterende tøjning i et materiale. Det giver værdifuld information om, hvordan et materiale deformeres under belastning, og hjælper ingeniører med at forstå materialets mekaniske adfærd, især med hensyn til dets brudstyrke.

- Elastisk deformationI den indledende fase af belastningen undergår materialet elastisk deformation, hvor spænding og tøjning er proportionale. Når belastningen fjernes, vender materialet tilbage til sin oprindelige form.

- Plastisk deformationNår spændingen øges, går materialet ind i det plastiske deformationsområde, hvor materialet oplever permanente ændringer i form.

- Ultimativ styrke og brudpunktDet punkt, hvor materialet ikke længere kan modstå den påførte belastning, kaldes brudpunktet og betegnes ofte på spændings-tøjningskurven somultimativ trækstyrke (UTS).

Karakteristika og typer af frakturer

Brudegenskaberne kan give værdifuld indsigt i materialets adfærd under belastning. Nøglefunktioner omfatter:

- KløftplanerGlatte, flade planer, langs hvilke materialet brydes, ofte langs krystalgrænser.

- SmulehullerRunde fordybninger på brudfladen, hvilket indikerer duktilt brud og energiabsorption.

- ForskydningslæberBrudoverflader med fibrøse eller pulveragtige teksturer, karakteristiske for mikroporøs koalescens.

- HacklesChevronmønstre på brudfladen, der angiver retningen af revnens udbredelse.

Keramik og glas' brudstyrke

Materialer somkeramikoguorganisk glasudviser forskellige brudadfærd på grund af deres atomstrukturer.

- KeramikKeramik er kendt for sin høje styrke og stivhed, men er også meget sprødt. De har stærke atombindinger, men begrænset evne til at deformere plastisk, hvilket gør dem tilbøjelige til pludselig brud, når de udsættes for kritiske belastningsniveauer.

- Uorganisk glasI modsætning til keramik har uorganisk glas (f.eks. silicaglas) en amorf struktur, hvilket fører til en mere ensartet spændingsfordeling. Selvom det har en højere brudstyrke end keramik, er det også meget følsomt over for overfladefejl, der kan reducere dets styrke dramatisk.

Konklusion

Brudstyrke er en kritisk materialeegenskab, som ingeniører og materialeforskere skal overveje, når de designer komponenter eller strukturer, der vil blive udsat for betydelig belastning. Forståelse af materialers brudstyrke og de faktorer, der påvirker den, kan hjælpe med at optimere materialevalg, forbedre produktsikkerheden og forbedre designeffektiviteten. Uanset om det er gennem træk-, tryk- eller slagprøvning, er nøjagtig evaluering af brudstyrke afgørende for at sikre produkters pålidelighed og holdbarhed i industrier lige fra luftfart til medicinsk udstyr.

Opslagstidspunkt: 25. januar 2025